Grazie al nostro amico e collega Antonio Costa per averci ricordato una bella esperienza di qualche anno fa. Ripercorrendo queste slide ci scopriamo più giovani ma allo stesso tempo riconosciamo i principi fondanti del Cantiere Gemba KAIZEN™ in cui un team motivato e interfunzionale si sfida a cambiare in meglio una organizzazione produttiva in soli 5 giorni.Cogliamo la occasione per ripercorrere assieme la dinamica dell’evento intensivo Breakthrough KAIZEN™ (con un aneddoto sui grissini torinesi) e collegarlo al quadro piu’ ampio della trasformazione della organizzazione industriale sfuggendo la “trappola della efficienza”

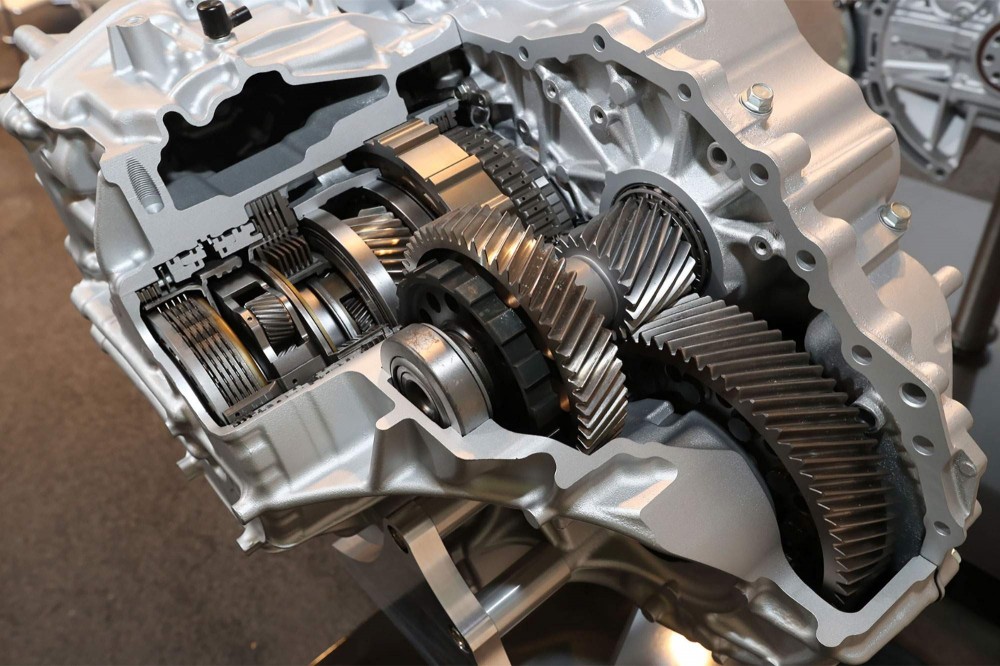

Siamo in uno storico stabilimento italiano specializzato nel powertrain. Ricordiamo che l’automotive è il settore dove sono iniziati i cantieri Kaizen, basti pensare a Toyota. L’area modello è il reparto dove si assemblano gli ingranaggi “a grappolo” sugli alberi primario, secondario e retromarcia. Con un totale di una ventina di presse che montano tutto e preparano il cambio per il collaudo finale.

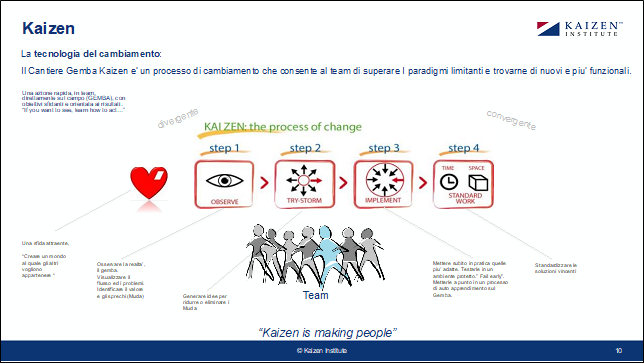

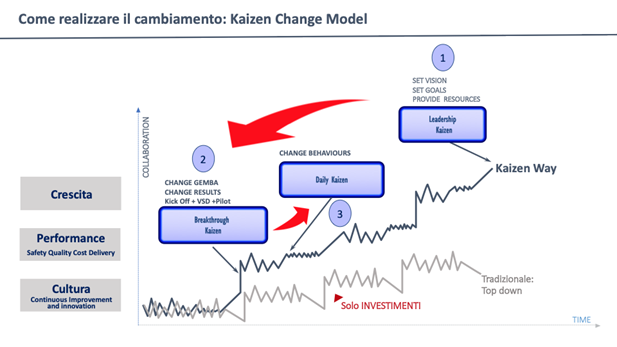

A distanza di qualche anno abbiamo completato la comprensione della operatività del Cantiere Gemba KAIZEN™ con la gestione del cambiamento ed in particolare la dinamica del cambio di paradigma che sorprendentemente vi è inclusa, e cogliamo l’occasione per evidenziarla in quest esperienza. Di fatto il cantiere è una vera e propria tecnologia che consente di realizzare cambiamenti impossibili con logiche ordinarie.

Entriamo direttamente nel pieno del cantiere.

Il primo giorno scorre seguendo i componenti principali “passo passo” nelle tre aree della UTE 6 di montaggio:

- Albero primario e secondario;

- Albero di retromarcia;

- Gruppi manicotti.

Appaiono evidenti i primi problemi ed i punti di miglioramento:

- Flussi dei materiali non lineari con incroci e stock;

- Il layout delle macchine non disposte secondo il flusso;

- Eccessivi movimenti degli operatori con i pezzi in mano;

- Il pezzo e tutti i suoi componenti vengono toccati più di volte prima dell’assemblaggio;

- Lead Time lungo (contando i pezzi in WIP e stock).

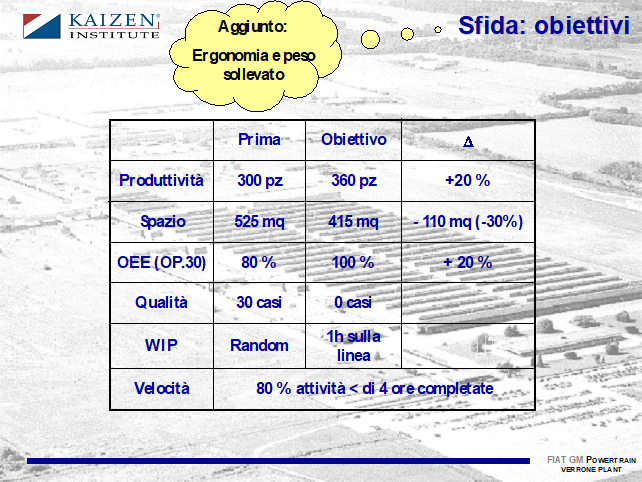

E definiamo gli obiettivi di cantiere per cogliere la sfida del miglioramento:

- Eliminare i muda di movimento degli operatori;

- Eliminare i muda di trasporto;

- Garantire la alimentazione continua al montaggio;

- Rendere disponibile lo spazio reso superfluo.

Lo scenario oltre al problemi

Chiaramente ci sono delle valide ragioni dietro le decisioni che hanno costruito la situazione che stiamo osservando. Non a caso uno dei principii base del miglioramento continuo è “non biasimare”. Per aiutare il team a guardare la situazione da un punto di vista diverso esiste un strumento formidabile: lo scenario oltre il problema. Adesso che abbiamo visto il flusso reale, se avessimo già realizzato il cambiamento cosa vedremmo?

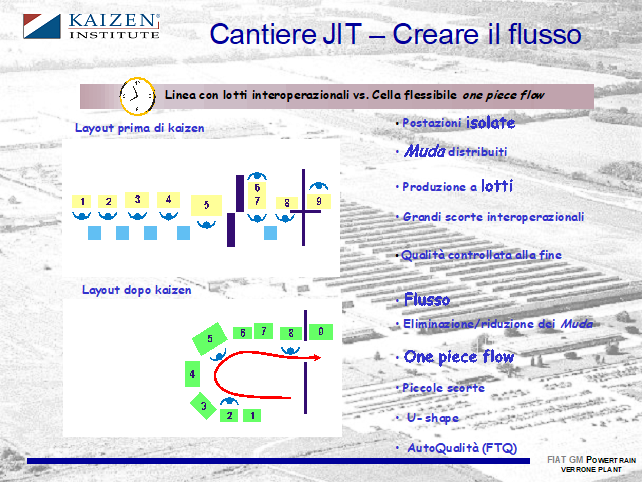

Vision: creare un flusso in cui gli alberi sono montati in sequenza con movimenti minimi e completando il ciclo di montaggio in una linea senza carrelli tra una fase e l’altra.

Ci dividiamo in tre team per raccogliere vantaggi e rischi delle possibili soluzioni:

- Riduzione delle giacenze dei materiali in linea del 66% per i particolari buy e del 33% per i make;

- Ottimizzazione dei flussi del materiale con un unico punto di approvigionamento;

- Riduzione dei tempi di setup;

- Realizzazione di un sistema One Piece Flow;

- Eliminazione di 2 forni;

- Incremento produttività.

Il diavolo è nei dettagli

Una volta identificati i primi possibili concept di soluzioni. Quelle che abbiamo generato partendo dalla situazione ideale dello “scenario oltre al problema”, occorre tornare con i “piedi per terra” ed utilizzare la conoscenza ed esperienza del team per mettere a punto i dettagli che faranno funzionare il nuovo flusso.

Ci dividiamo i compiti e rapidamente produciamo una montagna di informazioni:

- Analisi delle giacenze dei materiali;

- Spaghetti Chart per evidenziare le perdite di movimento degli operatori;

- Identificazione delle maggiori perdite;

- Applicazione dei principi JIT;

- Flussi laminari;

- Macchine\postazioni secondo il flusso (U-shape);

- One Piece Flow.

Una nota di colore che testimonia la intensità delle discussioni accese da un cambio di paradigma così forti è data dal fatto che, nella fase intensiva del cantiere, la discussione spesso continua a cena in questo caso con il layout a blocchi simulati sul tavolo con i famosi grissini stirati torinesi…

Presentazione delle soluzioni al management di plant

Siamo al mercoledi, è il giorno della presentazione al management.

Allestita in pieno stile KAIZEN™ con le flip chart utilizzate per raccogliere i dati e illustrata dalle persone che la hanno preparata. Per la parte del layout abbiamo allestito le sagome su misura delle presse con dei cartoni disposti a terra in uno spazio vuoto del magazzino. Sopralluogo, camminando tra le sagome si simulano le operazioni e si inizia a vedere il flusso.

Superamento delle obiezioni e poi messa a punto del piano operativo completano la lunga giornata.

Per rendere possibile il nuovo flusso occorre rendere facile il set up ed assicurare lo zero difetti in ogni postazione, pertanto gli sviluppi successivi sono stati orientati allo SMED (tutti gli attrezzi sono al loro posto dentro la macchina e il dispositivi Poka Yoke (a prova di errore) con le luci verdi e rosse per la completezza e sequenza del kit di distanziali.

Questi miglioramenti del lavoro quotidiano di solito sono sviluppato all’interno delle attività del “Daily Kaizen” in cui il team di lavoro (diretti) si ritaglia del tempo per realizzare questi cambiamenti con il supporto (Help Chain) delle funzioni di supporto (manutenzione, sicurezza, qualità, tecnologie,…).

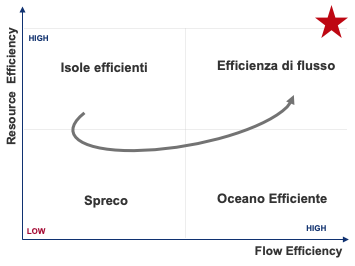

Il paradosso dell'Efficienza

Il nuovo flusso incorpora i concetti del “One Piece flow” e dello “zero difetti” per raggiungere un nuovo livello di efficienza capace di soddisfare la domanda interna “mix model”.

Questo passaggio è molto importante perché segna il cambio di paradigma dal tayloristico: da Efficienza delle risorse a quello di Efficienza di flusso.

Normalmente le organizzazioni industriali “sane” nel paradigma Tayloristico producono un margine grazie alle economie di scala sulle risorse (efficienza della macchina e saturazione uomo/macchina) e si posizionano in alto a sinistra nella tabella: Isole efficienti. In questa fase per avere successo occorre controllare la produttività dei soli diretti (gli indiretti sono di solito appaltati a ll’esterno), il costo unitario a distinta dei componenti.

Successivamente accade che il trend, esogeno, di mercato spinge verso un aumento della gamma di prodotto ed una riduzione delle dimensioni dei lotti. La organizzazione prontamente si adatta per rispondere alla domanda lavorando in maniera degradata: più work in progress e stock, più movimenti delle persone, più trasporti interni, spazi occupati. Si sposta nella area di Flusso non Efficiente.

In questa fase per soddisfare la domanda reale si è costretti ad aumentare gli indiretti e sacrificare della produttività per cambi più frequenti, quindi alla fine si assottiglia il margine. A qusto punto serve un cambio di paradigma per ritornare ad essere efficienti al nuovo livello di servizio: occorre risalire nel quadrante dell'efficienza di flusso.

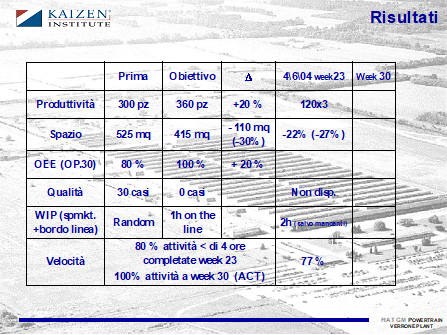

I Risultati di Performance

Le foto più rappresentative sono quelle dei carrelli per i semilavorati “liberati” e dallo spazio reso disponibile, evidenziato da un nastro bianco e rosso. Meglio della tabella!

I risultati di Processo

Tutti i progetti tradizionali hanno dei KPI di performance, nel caso dei cantieri gemba kaizen, occorre avere cura dei risultati di “processo”, i fattori abilitanti del successo del team, del fluire delle idee e dei test rapidi senza timore di sbagliare. Quindi dall’inizio abbiamo un indicatore specifico sulla dinamica del team in termini di PDCA aperti e chiusi. Mai come in questi casi “tra il dire ed il fare c’è di mezzo il …fare “.

La “Trust Curve” del cantiere.

75 azioni aperte di cui:

- 52 meno di 4 ore

- A fine cantiere ben 40 in fase “Act ” (77%)

- 35 in fase “Plan” di cui 23 più di 4

Ma soprattutto un vero cantiere KAIZEN™ deve migliorare il lavoro delle persone. In questo caso l'ergonomia delle operazioni. Infatti ingranaggi e alberi sono oggetti non troppo pesanti ma il montaggio richiede sempre spostamenti e centraggi manuali e quindi affetto dal “prendi e posa” dai carrelli.

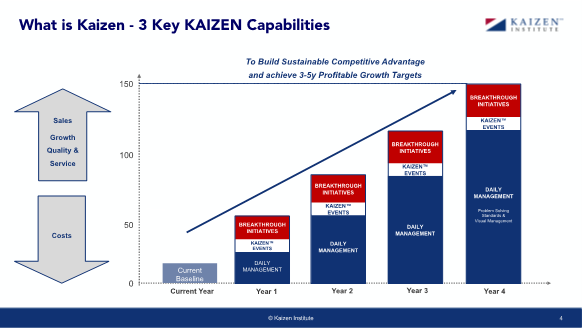

Il programma di miglioramento continuo

Il cambiamento necessario alla Business Unit impatta su paradigmi consolidati in azienda (e di successo) e richiede di lavorare contemporaneamente sulle persone e sulle tecnologie. In particolare occorre lavorare a 360° sui processi, sulla organizzazione, sui sistemi di management. Facendo leva sulle persone e sulla loro capacità di immaginare e sperimentare nuove soluzioni. E sulla loro capacità di delega mediata anche da sistemi semplici di visual management.

Il percorso deve rinforzare la organizzazione sulle 3 competenze chiave:

- Daily Management;

- Problem solving;

- Iniziative breakthrough.

Il programma di cambiamento attiva sui sviluppa in “wave” successive ed attiva i tre sistemi del KAIZEN™ Change Management (KCM) con :

- Cantieri Breakthrough KAIZEN™ per riprogettare in maniera radicale i processi;

- Programmi Daily KAIZEN™ per aumentare la capacità di presidio degli operatori sul flusso e sugli impianti;

- Cantiere Management per declinare la vision allineare progetti e risorse sui punti di impatto strategici (cost deployment, customer satisfaction, service level, crescita,…).

Conclusioni

I Cantieri Breakthrough KAIZEN™ sono una vera e propria tecnologia del cambiamento che consente di sprigionare la creatività del team e di fargli raggiungere traguardi impensabili in poco tempo. Allo stesso tempo consente di “sollecitare” anche gli effetti su altre parti della oeganizzazione tramite l’impiego di un team interfunzionale.

Ogni cambiamento di paradigma deve affrontare e superare le tre “difficoltà strategiche”:

- Trovare la soluzione (raramente è un problema).

- Mantenere la soluzione (dopo il pilota, mantenere la soluzione richiede di cintinuare a migliorarla, da qui la necessità del daily kaizen).

- Gestire gli effetti collaterali in altre parti della organizzazione (esempi classici sono di avere “side effects” sul lato HR, Safety, planning,…).

La chiave di successo è nell’anticipare i problemi e predisporre un team con livello di competenza e autonomia sufficiente per affrontare la sfida lanciata. Non basta la sola logica ordinaria ma serve anche una gestione del cambiamento, attraverso la possibilità di sperimentare forme nuove in un ambiente “sicuro”, dove l’errore costa poco o nulla ed è utilizzato per l’apprendimento e la socializzazione delle soluzioni nel team. Il paradigma più grande da superare è stato forse quello di spostare 20 presse nell’arco di due giorni.