Per garantire un servizio rapido e soddisfacente di distribuzione al cliente, non basta una grande efficienza di flusso produttivo, ma è necessario di dotarsi di centri distributivi, dove i prodotti vengono allocati e il processo si concentra solamente sul prelievo e la spedizione degli ordini. Chiaramente, una scelta del genere non è necessaria per qualsiasi modello produttivo, bensì è legata alle caratteristiche e ai volumi dei prodotti, nonché a specifiche esigenze distributive. Analizzeremo quindi le tipiche condizioni che rendono necessaria la creazione di un centro distributivo e descriveremo le caratteristiche e le logiche fondamentali di questo importante elemento logistico.

Anche in un centro distributivo, inoltre, è possibile intraprendere un percorso Kaizen, in grado di migliorare le performance, ottimizzando la gestione degli ordini e dei team. Cercheremo quindi di comprendere quali possono essere i parametri chiave da monitorare e i risultati ottenibili, mediante la descrizione di un caso studio affrontato da Kaizen Institute.

Contesto

L’utilizzo di centri distributivi è diffuso principalmente nel mercato alimentare, del fashion, della ricambistica e del farmaco. In genere, con questo termine si fa riferimento a strutture in cui non vi è una reale produzione di merci, ma in cui le attività primarie sono il carico, lo scarico, la movimentazione e lo stoccaggio di prodotti approvigionati da fornitori esterni o dalla fabbrica dell’azienda stessa.

In questo contesto i clienti possono essere vari, dal consumatore finale, che ordina la propria merce mediante sito internet o app, a store e negozi, fino addirittura ad altri centri distributivi, che si sincronizzano tra loro mediante portali ad hoc.

Una volta chiarito cosa sia un centro distributivo, è necessario individuare i presupposti necessari e sufficienti per l’implementazione di questa struttura. In particolare è necessario che almeno una delle seguenti possibili condizioni sia soddisfatta:

- Clientela lontana. In questo caso un centro distributivo localizzato nelle vicinanze del cliente garantisce un servizio più efficiente e capillare. Un semplice esempio potrebbe essere la produzione in Italia e la dislocazione della clientela prevalentemente in Spagna.

- Canale e-commerce di vendita B2C

- Ampio ventaglio di clienti. La fabbrica potrebbe essere in difficoltà nel gestire un parco clienti molto ampio e necessitare di un centro distributivo.

- Molti codici (SKU: Stock Keeping Unit) a portafoglio (>1000). Una condizione di questo tipo, tipica ad esempio di un azienda di ricambistica per l’automotive, necessita di un punto dedicato allo stoccaggio dei prodotti.

- Lead Time di consegna molto minore del Lead Time di produzione.

- Packaging personalizzato per cliente.

- Sourcing di prodotti finiti da più siti e/o fornitori distanti tra loro. In questi casi risulta conveniente identificare un punto di raccolta dei prodotti, in modo da ottimizzare la distribuzione.

Il processo

Come anticipato il processo tipico all’interno di un centro distributivo non prevede una vera e propria produzione. Il processo si può presentare in due versioni alternative, una più semplice e una più complessa.

Processo semplice

I passaggi chiave di questo processo sono:

- Inbound: ricevimento della merce, controllo, conta e allocazione negli scaffali / magazzini dedicati.

- Picking: prelievo dei prodotti dalle locazioni di stoccaggio a fronte di un ordine.

- Packaging: linee di confezionamento dei beni.

- Outbound: baie di spedizione in cui vengono caricati i camion con la merce da spedire.

Processo complesso

In questo caso i passaggi principali sono sostanzialmente gli stessi, ma è prevista la realizzazione di un packaging primario prima dell’allocazione in magazzino, che verrà poi modificato con un confezionamento secondario al momento della ricezione dell’ordine. Come ad esempio i prodotti che hanno un packaging in lingua dedicata per ogni paese di destinazione.

Vediamo dunque che le attività che compongono il processo sono identiche, ma alcune vengono duplicate per necessità logistiche.

Logiche di allocazione

Una delle fasi principali del processo all’interno dei centri distributivi è l’allocazione dei codici. È possibile individuare due modalità prevalenti secondo cui svolgere questa attività.

- Random. Non c’è una vera e propria regola di allocazione, se non che l’oggetto viene depositato nel primo scaffale che si libera. Questa scelta è la modalità attuata da Amazon, mentre per quanto riguarda i centri distributivi aziendali viene spesso applicata nell’ambito del fashion, dove tipicamente gli articoli durano per una collezione e poi spariscono e risulta inefficiente spostare gli oggetti alto vendenti nelle zone di fast picking.

- ABC. In altri casi è possibile effettuare una classificazione dei prodotti, suddividendoli in particolare in classi di frequenza (high runner, medium runner, low runner) e di volume di vendita (ABC: alto vendenti, medio vendenti, basso vendenti). Questo consente di popolare una matrice “classe volume - classe frequenza”, dove troviamo la classe di volume (A, B, C) sulle ascissa e la classe di frequenza sulle ordinate.

In alcuni casi vale la pena di aumentare la profondità di analisi, introducendo nelle classi di volume i parametri D ed E, per capire quali codici non vengono venduti e nelle classi di frequenza i very low runner.

La logica di allocazione consiste nel disporre nelle aree più vicine alla zona di picking i prodotti high runner ABC, per poi andare verso i medium runner ABC e infine i low runner ABC. Notiamo quindi come il parametro guida tra i due sia la classe di frequenza, in quanto una logica di questo tipo consente di ridurre le movimentazioni degli operatori, minimizzando questo MUDA.

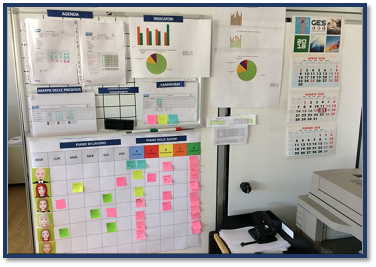

KPI

Il processo definito finora necessita di un costante monitoraggio delle performance. Questo è un elemento chiave per il miglioramento in qualsiasi ambito, in quanto consente di capire se le azioni intraprese sono orientate nella direzione corretta o meno. In particolare, i centri distributivi, essendo composti da singole attività non riconducibili ad una vera e propria linea produttiva, hanno bisogno di un panel di KPI (Key Performance Indicator) un po’ più ampio di un tipico processo produttivo; questo senza dimenticare la regola di avere pochi parametri ben rappresentativi.

I KPI più caratterisitici sono:

- Sicurezza: numero incidenti occorsi;

- Produttività di Packaging:che tiene conto dei numeri di pezzi prodotti per persona e delle ore utilizzate;

- Produttività di Picking;

- Lead Time: tempo di sosta della merce nell’area inbound;

- OTD inbound: Il rapporto tra SKU allocati in tempo e quelli totali ricevuto nel periodo di riferimento (giorno, settimana o mese).

- Numero non conformità a cliente: ad esempio scarpa o taglia sbagliata

- Numero non conformità generate nel centro distributivo: ad esempio durante la movimentazione;

- Fatturato a budget vs Fatturato reale;

- Numero ordini in ritardo;

- OTD outbound: il rapporto tra il numero di righe evase nella data fissata rispetto al totale di righe da evadere;

- Quantità di stock.

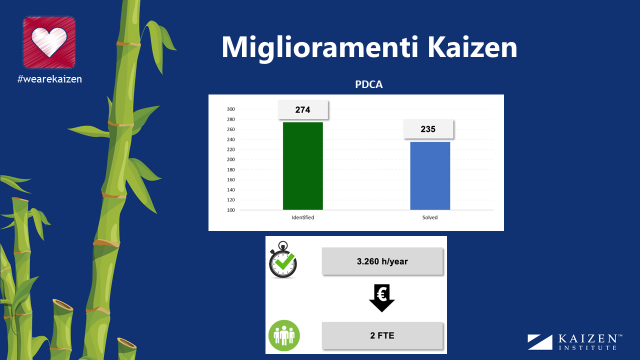

L’implementazione di un percorso KAIZEN™ aiuta l’impresa nel raggiungimento di importanti traguardi di performance, direttamente correlati al miglioramento dei KPI appena visualizzati.Riportiamo quindi nelle prossime figure i principali miglioramenti ottenuti da un’azienda tra l’anno 2017 e il 2018, grazie alla realizzazione di cantieri Kaizen.

È interessante considerare che i risultati delle attività di problem solving, realizzate mediante la tecnica PDCA, hanno portato un cospicuo risparmio di ore, che sono state immediatamente impiegate per aumentare la produttività, in modo da rendere sostenibile la pressione data dall’aumento di fatturato che ha caratterizzato l’azienda in questo periodo.

Percorso KAIZEN™ nei centri distributivi - gestione degli ordini

Completata l’analisi dei principali parametri da misurare e dei miglioramenti ottenibili mediante l’implementazione di percorsi Kaizen, ci si chiede quali siano questi percorsi e come si sviluppino. La prima attività possibile riguarda la gestione degli ordini, mediante la realizzazione del cosiddetto “Syncro ordini”. Questo percorso si focalizza su due attività principali:

- Syncro vendite: gli ordini giornalieri vengono visualizzati e viene definito un livello di soglia (nel caso in questione 7500 righe ordini) oltre il quale si attivano delle azioni volte a gestire le criticità. In particolare è prevista una riunione tra responsabile della distribuzione, responsabile della produzione, responsabile degli acquisti e responsabile del servizio clienti per stabilire come gestire gli ordini in eccesso, ad esempio posticipando o spacchettando l’ordine da spedire.

- Schedulazione giornaliera oraria: una schedulazione delle attività giornaliere del centro distributivo, realizzata con l’ausilio dello scheduling box. Questo strumento consente una pianificazione attenta della giornata lavorativa, la gestione di criticità e urgenze e il livellamento delle attività tra le varie e risorse

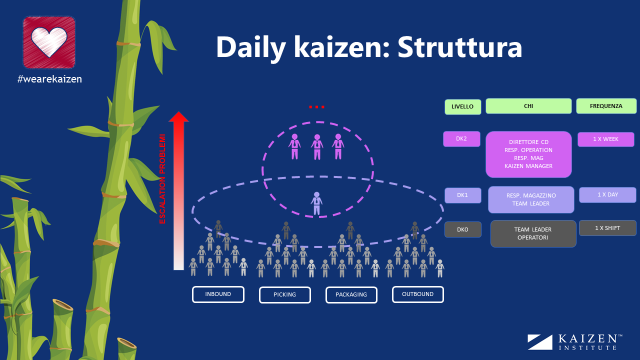

Percorso KAIZEN™ nei centri distributivi - gestione dei team

Un ulteriore percorso di miglioramento KAIZEN™ può riguardare la gestione dei team. Molto spesso all’interno di un centro logistico sono impiegate molte persone, data la mole di ordini da gestire quotidianamente. È necessario quindi garantire una corretta distribuzione dei livelli gerarchici all’interno dei team di lavoro, in modo da permettere ai team leader di gestire al meglio il proprio gruppo. In questa struttura complessa, quindi, sarà necessario individuare dei team di dimensione adeguata, massimo 15-20 persone, distinguendo ad esempio i team di inbound, di picking, di packaging e di Outbound. Questa logica viene implementata allo stesso modo anche nelle linee montaggio molto lunghe, dove centinaia di persone sono suddivise in gruppi ristretti, gestiti dai rispettivi team leader.

Proprio con queste finalità viene implementato il Daily Kaizen, volto a creare high performance team capaci di migliorare quotidianamente il loro lavoro e guidati da dei team leader in grado non solo di gestire al meglio le risorse e le criticità, ma anche di implementare anche dei piani di training per migliorare le skills delle persone.

In termini pratici vengono istituiti dei meeting in reparto (DK0) una volta per turno, gestiti dai team leader o capiturno. Durante queste riunioni vengono discusse le performance, pianificate le attività giornaliere ed evidenziati i problemi del team. I problemi che non possono essere risolti direttamente dal team leader subiscono un processo di escalation nei vari livelli di meeting (DK1, DK2) fino a raggiungere una figura in grado di garantire la soluzione del problema.

Percorso KAIZEN™ nei centri distributivi – Trasformazione fisica e digitale

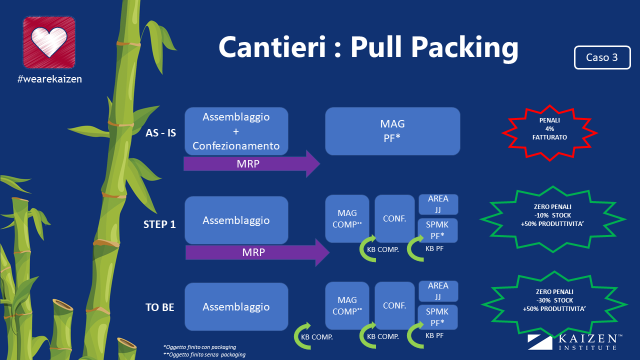

La trasformazione profonda dell’ambiente fisico e digitale del centro distributivo è possibile grazie ai cantieri Kaizen, che affrontano e cambiano diversi paradigmi dell’azienda, conducendo a una nuova realtà profondamente migliorata. Per descrivere questo specifico percorso riportiamo il caso di un cantiere denominato “Pull Packing”.

Prima del cantiere, l’azienda assemblava ed effettuava un confezionamento primario dell’assemblato, allocandolo poi nel magazzino del prodotto finito (PF). La logica di produzione e di riempimento del centro distributivo, era una logica MRP, basata su dati previsionali. La modalità scelta per la gestione dei codici non solo aveva una scarsa efficienza, ma comportava anche delle penali del 4% sul fatturato.

Queste penali erano dovute a degli accordi con la clientela riguardo al confezionamento dei prodotti, che doveva utilizzare la lingua del paese di destinazione. La produzione e il confezionamento in logica push non permettevano di garantire che il confezionamento avesse la lingua corretta e comportava la penalità citata in precedenza.

La prima fase del cantiere è stata ridisegnare il flusso. Partiamo dalla destra della figura, vediamo la suddivisione del magazzino prodotto finito in un’area Junjo e un’area supermarket. Questa suddivisione ha permesso di clusterizzare le richieste dei clienti, soddisfacendo al meglio sia le richieste standard, mediante il supermarket, sia quelle speciali, gestite in logica Junjo. Il magazzino preesistente, composto da corsie molto lunghe e alte, che veniva riempito di bancali con l’utilizzo di muletti, è stato quindi sostituito con un supermarket a scaffali ad altezza uomo, che accolgono pacchetti e non bancali, in configurazione da display, già pronta al picking. Questo cambio ha aumentato notevolmente la velocità di prelievo del componente da parte dell’operatore. Questo supermarket viene gestito con logica KANBAN, dove un contenitore vuoto chiama il riempimento. L’Area JunJo (JJ) invece è un’area sincronizzata con gli ordini, dove vengono stoccati ordini customizzati per il cliente, senza corsie prestabilite per i codici, ma dipendenti completamente dall’ordine ricevuto dal cliente. Il materiale in questo viene confezionato e preparato apposta per lui, proprio come un macellaio prepara il pezzo di carne richiesto dal cliente al momento, esattamente nella quantità e dimensione richiesti.

Andando a ritroso nel flusso troviamo la linea di confezionamento, la quale non si trova più assieme all’assemblaggio come nella configurazione AS-IS ma nel centro distributivo, appena a monte dell’area supermarket/Junjo. La logica KANBAN permette di implementare un meccanismo pull dove un vuoto nel supermarket chiama un confezionamento, che a sua volta chiama dei pezzi dal magazzino componenti alle sue spalle. Nel primo step di miglioramento il magazzino componenti rappresenta il punto di disaccoppiamento push-pull, in quanto l’assemblaggio momentaneamente mantiene la logica MRP, secondo cui l’assemblato viene prodotto su previsionale. Con questo primo step abbiamo azzerato le penali legate al confezionamento, in quanto questa attività diventa ora completamente tirata dall’ordine dei clienti. Ulteriori miglioramenti sono la riduzione dello stock del 10% e l’aumento di produttività da parte degli operatori del centro distributivo del 50%.

Nella fase 2, già programmata ma non ancora attuata, il grosso cambiamento consisterà nell’assemblare in logica KANBAN, su richiesta del magazzino componenti. Questa operazione è più delicata perché abbiamo è necessario sincronizzare diverse linee rispetto alla richiesta del magazzino, eliminando la logica MRP, che servirà solamente per fare delle simulazioni di capacità da parte del reparto assemblaggio. L’obiettivo è ridurre lo stock di un ulteriore 20% (30% totale).

Supply chain 4.0

Per quanto riguarda l’industria 4.0, i centri logistici si prepareranno ad accogliere nei propri stabilimenti AGV (Automatic Guided Vehicle). Questi robot sono in grado di svolgere in modo autonomo le varie attività che in un centro logistico rappresentano dei muda dal punto di vista kaizen, come il trasporto, lo stoccaggio e il picking delle merci. Addirittura anche la consegna manuale dei prodotti potrà essere da droni in grado di portare la merce richiesta direttamente al cliente, specie per oggetti di piccole dimensioni.

Attualmente questo mercato è in forte crescita, con diverse software-house e start-up che si focalizzano su una particolare tipologia di applicazione.

Per approfondire:

Webinar: KAIZEN™ Flow nella logistica

L'evoluzione della logistica interna

Tutto Amazon minuto per minuto (e in chiave Kaizen)

Miglioramento continuo nella Supply Chain

Migliorare con i fornitori: viaggio all’interno della fabbrica estesa di Emak