Efficienza delle Risorse ed efficienza di flusso

Immaginiamo un’azienda manifatturiera, con un suo prodotto che ha costruito la sua forza su un processo robusto, fatto di un assemblaggio finale nel quale concorrono diversi componenti, alcuni dei quali vengono prodotti internamente, altri invece da un parco fornitori ciascuno dei quali specializzato in una forma di tecnologia o un prodotto in particolare. Negli anni le aziende normalmente hanno migliorato i processi, inseguendo una forma di efficienza che chiameremo efficienza delle risorse, spingendo al massimo la produttività di singole parti del processo. La redditività può essere migliorata attraverso la ricerca di punti percentuali di efficienza, sui singoli processi facendo in modo che le proprie risorse producano di più a parità di disponibilità di risorsa. Ad esempio, aumentando i lotti di produzione per ridurre i cambi formato oppure “caricando” un reparto con montagne di “work in progress” per essere sicuri che non si fermi. Oppure tenendo molto materiale vicino alle linee portando direttamente pallet e cartoni in linea, per ridurre apparentemente il tempo di movimentazione (risorse indirette).

L’efficienza delle risorse è dunque un concetto già noto. Meno noto è l'efficienza di flusso. Un’esempio è un’azienda produttrice di trapani e utensili elettrici visitata qualche anno fa che ci fece colorare un tondino di ferro in magazzino. Alla sera quando andammo via, regalò un piccolo utensile in cui l’albero mostrava il colore dato al mattino. Vuol dire che l’intero processo era stato realizzato in meno di 8 ore. Un risultato eccezionale, tuttavia il tempo necessario per realizzare tutte le operazioni a valore era di circa 40 minuti. Quindi in 480 minuti avevano erogato “valore” al prodotto per circa l’8% del tempo. Questo è quello che chiamiamo “indice di flusso” e rappresenta la rapidità con cui si trasferisce valore sul prodotto nel tempo di che scorre tra l’inizio delle operazioni e la fine.

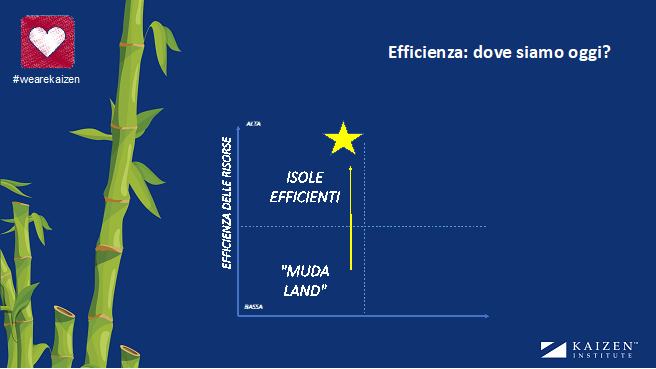

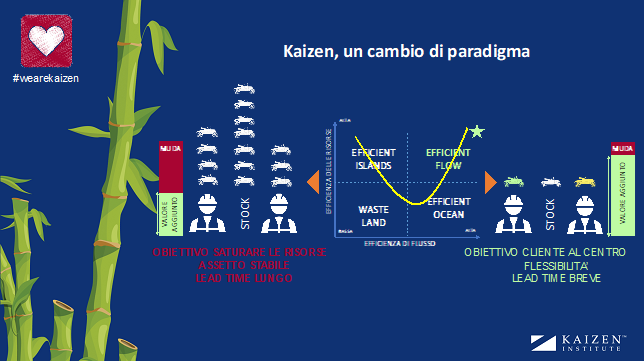

Se rappresentiamo su un asse l’efficienza delle risorse e su un altro l’efficienza di flusso (misurata dall’Indice di flusso) vediamo che il punto in cui normalemente si trovano le aziende “sane” è quello con un’alta efficienza delle risorse e una bassa efficienza di flusso.

Siamo passati dalla “terra dei MUDA” alle “isole di efficienza”, ovvero pezzi di processo ottimizzati, che hanno drenato investimenti, sforzi, progetti (es nuove tecnologie con l’avvento dell’industria 4.0) consolidando i conti economici, in un momento in cui la domanda era stabile, dando concretezza alla marginalità di queste aziende. Parliamo di investimenti che vanno a migliorare pezzi del processo e non l’intero flusso, come strategia di azione imprenditoriale.

Mano a mano che il cash flow lo permetteva, le aziende hanno migliorato alcuni pezzi del processo, laddove pensavano ci fosse più opportunità di riduzione dei costi, senza badare al fatto che la domanda potesse cambiare. A parità di volumi in questi anni abbiamo assistito alla Mass Customization, ovvero i consumatori richiedono prodotti sempre più tarati sulle loro necessità specifiche; questo comporta un ampliamento della gamma di prodotti e la riduzione dei volumi unitari. La situazione appena descritta viene definita come il “fenomeno della coda lunga”.

Non è più vero, come diceva Pareto, che l’80% del fatturato lo si fa con il 20% dei prodotti, oggi per fare l’80% del fatturato occorre ricorrere al 50-70% della gamma dei prodotti. Nel passato si poteva pensare di avere come obiettivo la saturazione delle risorse, in un contesto in cui la capacità produttiva è in linea con la domanda, i Lead Time produttivi sono allineati con i tempi di consegna del mercato e il ciclo di vita del prodotto è abbastanza lungo. Oggi l’obiettivo è diventato quello di cogliere la domanda mantenendo i margini con volumi unitari più bassi e tempi di consegna più brevi (effetto Amazon Prime).

Se l’azienda di ieri vuol continuare a cogliere la domanda del mercato, oggi così diversificata, lo deve fare con un sistema produttivo differente, dove il concetto di isole efficienti rappresenta una sorta di rigidità per l’azienda stessa, andando perciò a rendere inefficienti alcune delle risorse presenti in azienda per puntare ad un’efficienza globale di flusso. Il nostro sistema di contabilità industriale, nasce per misurare l’efficienza delle singole risorse, ma non è capace di misurare l’efficienza del flusso, ovvero la velocità nel trasformare l’ordine del cliente in cashflow, ciò che solitamente le aziende tradizionali annegano nei costi generali.

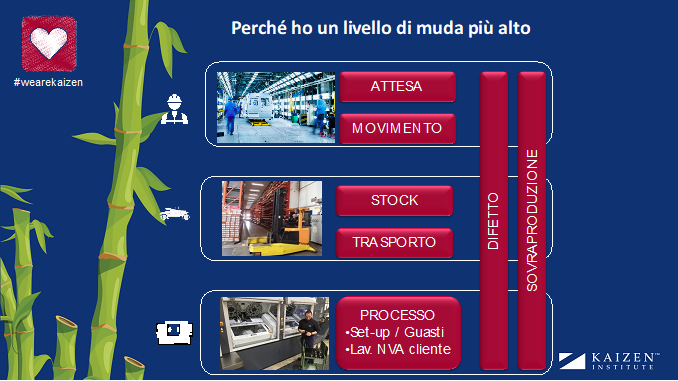

Quindi se un’azienda, com’era strutturata precedentemente vuole rispondere alla nuova domanda, lo dovrà fare con un livello di muda più alto di prima.

Ma cosa sono i muda? Sono attività che dobbiamo eseguire ma che non trasformano il prodotto, ovvero non danno valore al prodotto stesso. Per esempio, se dovessimo cambiare il tipo di produzione di un’azienda per rispondere alle richieste del mercato, andando ad avere lotti più piccoli, i nostri impianti avranno dei set-up più frequenti, ci troveremo ad avere trasporti più frequenti da magazzino a linea e viceversa, dovremo adeguare la capacità delle persone a gestire più setup. Tutte queste operazioni, se affrontate con il paradigma in atto in un’azienda che punta sull’efficienza di risorsa, ci porteranno ad avere un livello di mudamolto alto. Fare KAIZEN™ significa anche cambiare il paradigma, e cambiare paradigma significa passare dal misurare alcuni singoli pezzi del processo, al misurare l’intero flusso del valore fino al cliente finale, cambiando anche come lo misuriamo.

FLS: Flow syncrhronization leveling

Quali sono i principi che possiamo seguire per cambiare questo paradigma andando verso l’efficienza di flusso? La trasformazione deve passare per 3 passi: Flusso, Sincronizzazione e Livellamento.

- Il primo passo è appunto creare il flusso, ovvero eliminare i muda di stock e trasporto che interrompono la trasformazione del prodotto, ciò porta a ripensare al Layout, la sequenza delle operazioni, il modello distributivo e le tecnologie utilizzate all’interno dei nostri sistemi per bilanciare produttività e flessibilità, puntando al “lotto 1”, ovvero la produzione “one piece flow”. L’azienda deve essere molto efficiente anche con lotti unitari, ovvero quando la customizzazione è altissima.

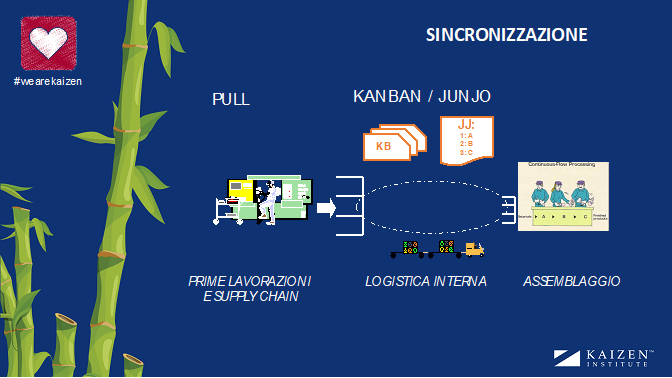

- Il secondo passo è la sincronizzazione dei pezzi del processo, immaginiamo una linea di montaggio che dovrà essere sincronizzata con le prime lavorazioni. Qui possiamo utilizzare gli strumenti pull (KANBAN, Junjo), ma soprattutto le persone che rappresentano le varie funzioni dell’azienda, dovranno lavorare come “One Team” prendendo decisioni allineate e sincrone

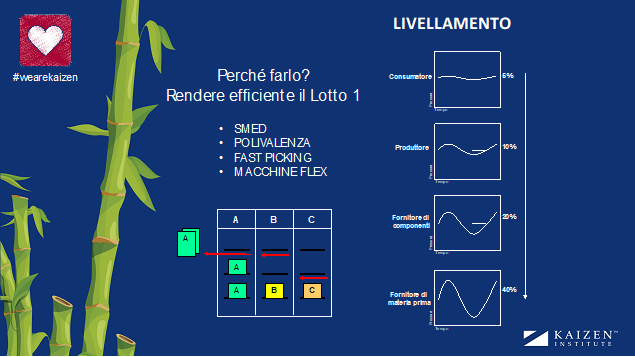

- Il terzo passo è il livellamento, cioè il tener alimentata questa catena con gli ordini che arrivano dal mercato, qualsiasi sia il mix di prodotti.

A seconda dell’azienda in cui ci troviamo, dobbiamo sviluppare le attività di miglioramento su questi 3 ambiti per incrementare l’efficienza di flusso su base quotidiana e in tutti gli ambiti aziendali. Vediamo alcuni punti per capire come agire su questi 3 ambiti.

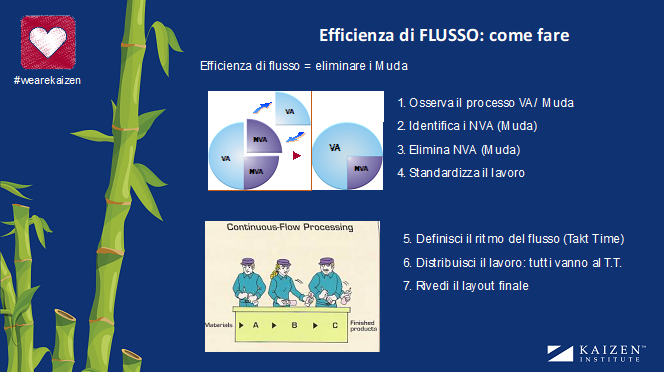

Efficienza di flusso significa eliminare i muda, andando sul Gemba, sul luogo di lavoro, osservando il processo, le persone e come esse lavorano. Qui possiamo capire quali sono le attività a non valore ed eliminarle, superando l’effetto paradigma che non ci permette di cogliere le opportunità di miglioramento.

A questo punto possiamo definire e standardizzare una sequenza delle operazioni di lavoro, definire il ritmo del flusso (il Takt Time) e infine andare a ripensare al layout, costruendo i flussi. Se parliamo di assemblaggio ad esempio dobbiamo cercare di ottenere delle piccole linee, compatte, flessibili per volumi da produrre e che siano in grado di produrre un pezzo alla volta. A questo punto possiamo definire e standardizzare una sequenza delle operazioni di lavoro, definire il ritmo del flusso (il Takt Time) e infine andare a ripensare al Layout, costruendo i flussi. Se parliamo di assemblaggio ad esempio dobbiamo cercare di ottenere delle piccole linee, compatte, flessibili per volumi da produrre e che siano in grado di produrre un pezzo alla volta.

Creato il flusso sulla parte assemblaggio possiamo risalire lungo la supply chain, eliminando muda anche qui, indipendentemente che siano presenti lavorazioni interne o esterne, migliorando la capacità degli impianti di cambiare spesso produzione per fare lotti piccoli. Fatto questo sarà necessario sincronizzare i 2 processi lavorando sulla logistica interna e sulla programmazione/pianificazione. L’ultimo passo è potenziare tutte quelle aree che ci permettano di essere competitivi anche con il lotto 1, attivando cantieri SMED per abbassare i tempi di setup, lavorando sulla polivalenza delle persone, creando aree fast-picking e, tecnologicamente parlando, favorendo delle macchine flessibili piuttosto che grandi e grossi impianti poco predisposti al cambio prodotto.

La competenza delle persone

Finora abbiamo parlato di aspetti tecnici, ma quali sono le competenze che dobbiamo realizzare per sviluppare il team, cambiando la cultura dell’organizzazione? Dobbiamo quindi:

- Costruire un team di management forte, che ragioni come “one team”, che sappia capire le esigenze del mercato e riesca a dare una direzione chiara impegnandosi sul risultato da ottenere. Questa azione va fatta non una volta sola, ma in maniera continuativa, capendo come modificare la propria direzione in base alle richieste del mercato.

- Far sì che il middle management sia in grado di sviluppare cantieri breakthrough, ovvero quelle trasformazioni che cambiano in maniera radicale i processi, i risultati e hanno un impatto forte sul mercato e sul cliente, cioè cambiare le linee, cambiare il layout, cambiare le regole di pianificazione della supply chain in ottica FSL.

- Dare un ruolo determinante ai livelli operativi, poiché se non svolgono l’azione di miglioramento continuo quotidiano, atto ad attivare quella capacità di problem solving che gli servirà per migliorare il proprio lavoro, non potremmo dire di aver fatto Kaizen, poiché Kaizen, come ricorda il nostro fondatore Masaaki Imai, significa cambiare per il meglio, ogni giorno, tutti quanti, e in ogni posto. Grande rilievo quindi alla parte finale di Daily KAIZEN™ che funge da stabilizzatore dei risultati e mantiene attivo il miglioramento continuo.

Tecnologia e flussi produttivi

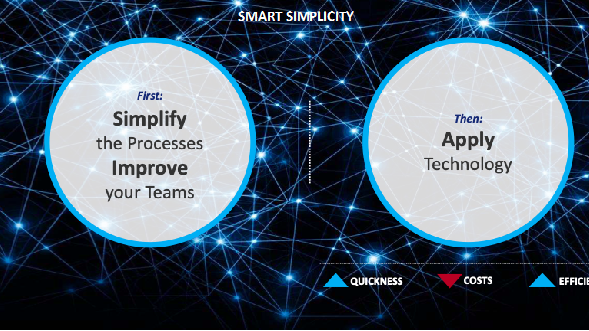

Ma come dialoga la tecnologia con i flussi? Negli ultimi anni abbiamo assistito ad un’attenzione sfrenata all’automazione e alla digitalizzazione. Laddove questi interventi sono finalizzati a migliorare, a rendere più sicura, più semplice, meno gravoso e più accurato il lavoro delle persone, qualora questa sia un’attività di valore aggiunto, sono sicuramente investimenti positivi. Ci siamo però accorti che per cogliere alcune forme di finanziamento, si vanno ad implementare alcune tecnologie in certe parti del processo che non hanno subito prima la semplificazione o addirittura l’eliminazione delle attività a non valore aggiunto. Ecco perché il nostro motto è non automatizzare se prima non hai semplificato il processo, altrimenti andresti ad irrigidire alcuni muda che poi sarebbero estremamente difficoltosi da eliminare a posteriori.

Il cambio di paradigma

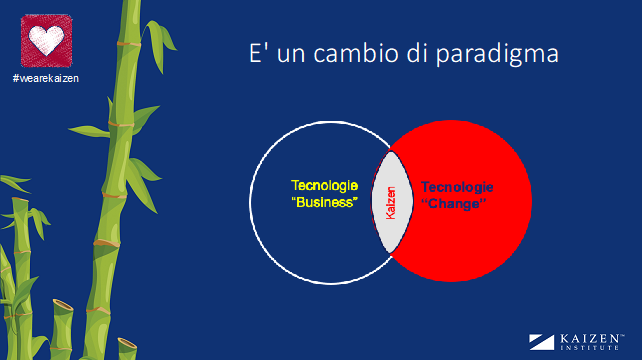

Proviamo a paragonare il cambio di vita che può avere una persona che smette di fumare ad un’azienda che deve fare un vero e proprio cambio culturale passando dall’efficienza di risorsa all’efficienza di flusso. Questa azienda dovrà ristrutturare e smantellare delle credenze che si sono trasformate in abitudini consolidate che in passato funzionavano ma che oggi, in questo scenario di mercato volatile e poco prevedibile, diventano un ostacolo. Saper passare dalla nostra “zona di confort” ad un'altra nella quale non sappiamo cosa troveremo e come impatterà sulle nostre capacità ed abitudini, è un vero e proprio cambio di paradigma che coinvolge tutte le persone dell’organizzazione, in particolare chi ha più responsabilità. KAIZEN™ è un modello di in meglio che richiede 2 sfere di competenza: , una è la sfera delle tecniche di business excellence, quelle di cui abbiamo parlato finora, ovvero la capacità di saper configurare i layout, le supply chain, saper sincronizzare i processi; l’altra è la sfera “Change” cioè il rispetto e il coinvolgimento delle persone .

KAIZEN™ ci aiuta a mettere insieme queste 2 sfere, una legata alle tecniche, una legata ai comportamenti, alle percezioni e alle paure delle persone, affinché il cambiamento non spaventi ma che sia un’esperienza positiva volta al miglioramento di tutti.

Il modello di miglioramento KAIZEN™

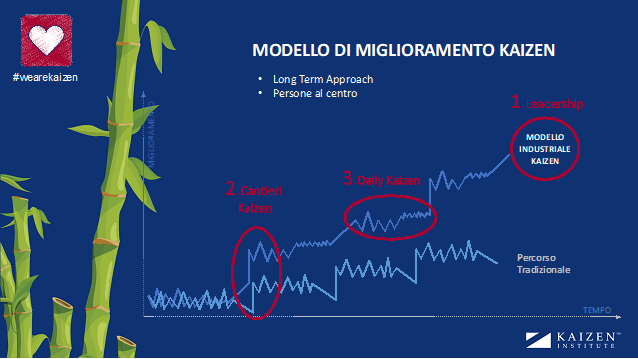

Da dove dobbiamo partire e qual è la strada per raggiungere i miglioramenti che abbiamo elencato fin qui? Il modello di miglioramento KAIZEN™ segue un percorso a gradini, che ha dei momenti ben precisi:

- Il primo momento ci suggerisce di mettere insieme un team di management con il quale disegnare un nuovo modello industriale che sia funzionale al contesto e al mercato in cui ci si trova, con una visione ben definita e un piano d’azione per realizzare la trasformazione.

- Nel secondo step dovremo identificare un’area pilota (modello), dove innescare il primo cambiamento. Questo sarà il momento in cui andremo ad insegnare alle persone ad affrontare il cambiamento ed applicare le tecniche in un ambiente controllato a basso rischio, aiutati dal team di Kaizen Institute per ottenere subito dei miglioramenti in termini di risultati, che diano una boccata d’ossigeno al business. Ora però la curva del miglioramento oscilla poiché il miglioramento fa aumentare le performance che devono però essere stabilizzate in modo che non calino.

- Ecco che in questo momento va attivata la terza fase del nostro modello, ovvero il Daily KAIZEN™, volta a coinvolgere il team naturale che riceve quel processo “rivisto”, in modo che sia abilitato a continuare migliorarlo giorno dopo giorno.

Nel fare questo, parallelamente, ci sarà l’estensione del miglioramento attivato sull’area modello, anche in altre parti del processo, fino ad arrivare alla supply chain.

Il percorso di cambiamento in Emak

Un esempio è quello che abbiamo seguito in Emak, in un percorso che è durato 3 anni, attraverso 3 fasi. Nella prima fase il team di management è stato formato ed allineato verso una direzione chiara che ha portato all’avvio del primo cantiere su una linea pilota; nella seconda fase c’è stata l’estensione, visti i risultati positivi ottenuti sull’area pilota, anche sulle altre linee e all’infrastruttura distributiva. L’ultima fase ha toccato la cosiddetta fabbrica estesa, cioè abbiamo riconfigurato la supply chain in modo che fosse più allineata e più sincrona rispetto ai processi interni. Questo percorso è stato definito con il management team di Emak, il quale ha intravisto in queste attività un valore aggiunto per la propria azienda, ma che potrebbe essere non adatto per un altro tipo di azienda. Ecco perché ogni organizzazione che vuole intraprendere questo percorso deve avere il proprio modello KAIZEN™ cucito ad hoc, che potrebbe essere differente da quello appena visto e coinvolgere magari anche le aree tecnologiche di ricerca e sviluppo che potrebbero dare subito un impatto forte sull’area di sviluppo del prodotto. La scala del miglioramento, come abbiamo visto, è esponenziale e non lineare: partiamo da uno scalino più piccolo, per portare a casa velocemente risultati, motivazione e commitment; i gradini successivi possono così essere più alti e coinvolgere un’area più importante. Nel modello KAIZEN™ ogni scalino di miglioramento viene potenziato dagli scalini precedenti. I cantieri sono progettati in modalità train the trainer, ovvero il modello viene insegnato ad un team di 8-10 persone che poi saranno in grado di trasferire il messaggio del cambiamento ad altre 8-10 persone in maniera esponenziale.