“Migliorare significa cambiare, essere perfetti significa cambiare spesso.” W. Churchill

Gli stabilimenti toscani di Continental Automotive, oggi Vitesco Technologies, sono un vero caso di evoluzione continua nel panorama tecnologico italiano. Costruito con lo spirito di una start-up da Siemens alla fine degli anni ’80, il polo produttivo è cresciuto fino a diventare un “competence center” a livello mondiale per la progettazione e produzione di iniettori per i sistemi di alimentazione dei motori a benzina. Nel 2007 Continental acquisisce questo business ed accelera ulteriormente la crescita degli stabilimenti, fino ad annunciare nel 2019 la transizione dalle tecnologie per motori a combustione a quelle per motori elettrici. Un vero cambiamento epocale per un gruppo che oggi conta oltre mille persone tra ingegneri, impiegati, tecnici ed operatori, oltre 100 dei quali già coinvolti nel percorso di cambiamento strategico in atto.

Il management ha sempre riservato un’attenzione speciale alla cultura dell’eccellenza: prodotti eccellenti richiedono processi eccellenti… e processi eccellenti sono fatti da persone eccellenti. In questo contesto nel 2018 è iniziato un percorso “5S Best in Class” con l’obiettivo di rendere le persone protagoniste nella definizione di nuovi standard di lavoro che possano essere di riferimento all’interno del gruppo. Il percorso, creato da Kaizen Institute Ltd e applicato in tutti gli stabilimenti del mondo, è un processo di accelerazione delle performance di diverse aree aziendali certificato da un audit finale. Nel percorso, dopo un primo audit di inquadramento della situazione iniziale, le aree devono riorganizzarsi fino a raggiungere il livello “Best in Class”, che corrisponde ad un risultato superiore al 95% di punteggio. Per ottenere la certificazione finale tutte le aree devono raggiungere il punteggio medio del 95%.

Costruiamo il futuro.. guardando al passato?

La domanda sorge spontanea ogni volta che parliamo di 5S, forse lo strumento più antico e conosciuto tra quelli KAIZEN™ / lean, e merita una risposta. Le 5S sono spesso diventate una filastrocca di parole giapponesi (seiri, seiton, seiso, seiketsu, shitsuke) o americane (sort, set in order, shine, standardize, sustain), spesso contenute in un poster più utile per abbellire i corridoi dell’azienda che per portare miglioramenti reali.

Le 5S in realtà sono un vero strumento di cambiamento culturale, capace di trasformare luoghi e persone (https://it.kaizen.com/blog/post/2016/05/25/kaizen-e-le-5s-incomprese.html):

- Le prime due S rappresentano il concetto che è stato chiamato in occidente just in time, che riporta al concetto base di KAIZEN™ del flusso, secondo l’approccio strategico FSL- Flow Synchronization & Leveling;

- Terza e quarta S hanno un impatto forte su sicurezza, qualità e produttività, eliminazione dei rischi biologici nei processi e nei prodotti. Le implicazioni delle seconde due S non sono “cosmetiche”, ma sono quelle di trovare il modo di ridurre al minimo le risorse necessarie per tenere l’ambiente al livello di pulizia e sanificazione adeguato;

- La quinta S ci riporta al ruolo del management nel perseguire il pieno coinvolgimento di tutti nel rispetto delle prime quattro S. La disciplina delle 5S è quella di essere capaci di intercettare o sentire le anomalie nel processo in modo da attivare un’azione immediata per riportarlo a con- dizioni normali e di attivare il processo di miglioramento continuo (daily kaizen).

Immagini riprese prima dell'emergenza COVID-19

Un cambiamento (quasi) esponenziale

Una celebre leggenda ambientata nell’antico Egitto racconta di come un ambasciatore persiano vinse al faraone una smisurata quantità di riso. Avendo diritto ad una ricompensa l’ambasciatore pose un granello di riso in un quadrato della scacchiera di fronte a lui e chiese al faraone di raddoppiare la quantità ad ogni quadrato fino a completare l’intera scacchiera. Uno dei primi esempi di crescita esponenziale raccontato nella storia. Per riuscire nell’impresa di coinvolgere un gran numero di persone in poco tempo abbiamo adottato una strategia simile, creando alcune aree pilota nel primo anno, rinforzando il coinvolgimento nelle aree limitrofe nel secondo e andando su larga scala nel terzo. Il numero di team coinvolti è cresciuto proporzionalmente.

Le aree coinvolte sono state in egual misura produttive e di ufficio, per cercare un vero approccio globale all’eccellenza che curasse la gestione degli spazi fisici e delle informazioni. Per ottenere il supporto da tutte le persone in ambienti così differenti abbiamo puntato subito al cuore dei processi analizzati, costruendo flussi di lavoro orientati al risultato e lasciando gli aspetti “estetici” come obiettivo secondario. Troppe volte le 5S sono state vissute come un progetto superficiale, orientato ad organizzare quello che già si trova nel gemba, piuttosto che trasformare in profondità il flusso di lavoro.

La sequenza operativa utilizzata è la seguente.

Si parte con la revisione del flusso di lavoro (prime due S):

- Descrivere i processi di lavoro nell’area attraverso il SIPOC;

- Mappare gli standard esistenti (Procedure) e collegarli ai processi;

- Definire indicatori di risultato (KPI) per ogni processo;

- Mappare le competenze con Skill Matrix, Deputy Matrix e Delegation Matrix.

Immagini riprese prima dell'emergenza COVID-19

Una volta chiariti e condivisi i processi si può passare alla definizione di oggetti ed informazioni necessari/non necessari e conseguentemente a riorganizzare gli spazi e le informazioni in modo funzionale ai processi, riducendo i muda e contribuendo a migliorare i KPI (terza e quarta S). In questa fase si presta attenzione alla standardizzazione ed alla presenza di un piano di training.

L’ultima delle 5S analizza le ruotine di gestione dell’area e verifica che vi siano incontri regolari di revisione degli indicatori e di correzione delle deviazioni.

5S 4.0 – Simply Digital

Per molto tempo “salto tecnologico” e “miglioramento continuo” sono stati due approcci agli antipodi. Il miglioramento continuo nasce come uno strumento di coinvolgimento, efficace perché basato su principi e tecnologie alla portata di tutti, mentre la tecnologia è dominio dei pochi esperti che guidano un progetto, piuttosto che strumento di massa. Entrambi gli approcci hanno al loro attivo casi di successo e fallimenti, ma sono stati visti sempre come una scelta di campo: o l’uno o l’altro. Oggi non è più vero.

È successo già prima della crisi COVID19, ma quest’anno di smart o remote working ha effettivamente dato una spinta determinante alla diffusione di competenze digitali ed alla semplificazione degli strumenti. Nel 2020 il percorso 5S BIC è stato dunque rivoluzionato e la quasi totalità dei team coinvolti utilizza lavagna digitali, sempre visibili sul gemba ma accessibili anche da remoto ed aggiornabili con smartphone e tablet per la gestione del miglioramento. La suite di Microsoft 365 ha poi reso possibile parlare di digitalizzazione attraverso una piattaforma unica, basata sulle logiche di funzionamento di MS Office, già note ai più.

Gli obiettivi Best in Class sono stati volti all’implementazione di standard di lavoro smart e la differenza si è vista da subito, permettendo al sito di rimanere operativo ed efficiente anche nei momenti più difficili. Una grande rivoluzione è stata fatta anche nelle modalità di supporto delle aree in trasformazione e nella conduzione degli audit. Il lock down e le rigorose regole di sanificazione e compartimentazione all’interno del sito hanno impedito l’accesso a quelle aree da parte dei team di supporto, ma la crisi è diventata un’opportunità.

Le attività sono state svolte con efficacia utilizzando le ultime tecnologie disponibili, di cui il gruppo Vitesco è da sempre un early adopter: il casco con videocamera e la connessione da remoto di gran parte del team ha permesso lo svolgersi delle attività evitando assembramenti. Questa digitalizzazione semplice permette di raggiungere livelli di eccellenza organizzativa veramente impensabile fino a pochi anni fa. La naturalezza del passaggio da analogico a digitale permette di risolvere il conflitto tra “salto tecnologico” e “miglioramento continuo” descritto ad inizio paragrafo. Entrando nel merito dei miglioramento, le aree maggiormente coinvolte dall’evoluzione sono state:

- Manutenzione e conduzione delle macchine con la possibilità di sviluppare standard di intervento da remoto utilizzando telecamera e termocamera del casco connesso;

- Workflow negli uffici, rendendo misurabili senza sforzo le performance dei team e riuscendo a quantificare i KPis come mai è stato possibile prima;

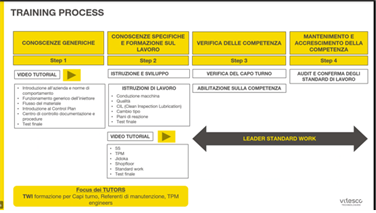

- Training e sicurezza, riuscendo a garantire sessioni in auto apprendimento e realtà aumentata che garantiscono l’efficacia e la ripetibilità dei moduli di training per i nuovi operatori, riducendo dell’80% il tempo impiegato da trainer esperti.