La vera ricerca dell’eccellenza, nello sport, così come nelle imprese, richiede che ogni errore commesso non venga nascosto o anche lasciato correre, ma venga invece evidenziato, reso pubblico e analizzato affinché tutti possano imparare da quell’errore ed evitarlo in futuro. Questo faceva il Drake, Enzo Ferrari, con gli errori di progetto, che in genere lui stesso avvallava, che causavano la sconfitta di un Gran Premio; li esponeva dentro una vetrina nella sua sala riunioni, che qualcuno chiamava simpaticamente "Sala degli Orrori". In fondo chi è capace di parlare dei propri errori, è più forte degli errori stessi.

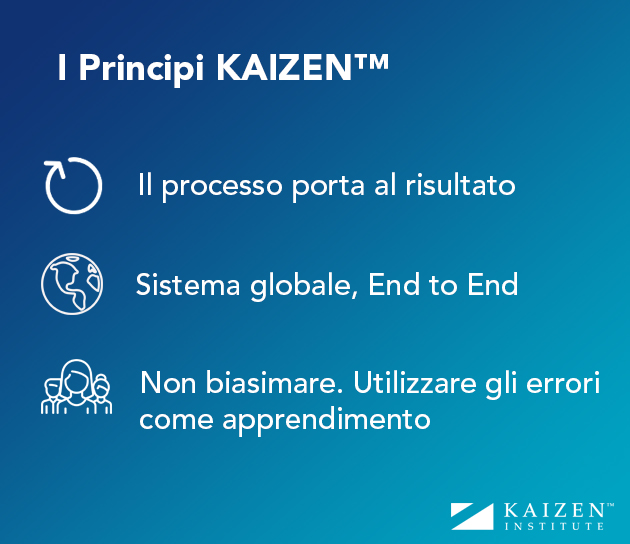

Kaizen, la cultura del miglioramento continuo, si fonda esattamente su questo principio, in giapponese di Hansei. Per permettere all’organizzazione di imparare continuamente dagli errori, occorre quindi creare un ambiente nel quale chi lo commette non venga giudicato o biasimato, ma rispettato lasciando a lui e al suo team il tempo per comprendere l’accaduto e fare in modo che non si ripeta. Nella sala riunioni, Enzo Ferrari mostrava i pezzi di motore: ognuno era un errore da non ripetere.

La sfida tra Ford e Ferrari

Imparare dagli errori è quello che ha fatto anche Henry Ford II in occasione della sfida contro la Ferrari a Le Mans ’66. Tutto è iniziato con un affare andato piuttosto male. Nel 1963, Ford decise di puntare sulle corse ma c'era un unico problema: Ford non aveva tra i suoi modelli un'auto sportiva. Il modo più rapido per avere un'auto sportiva, pensò,era quello di acquistare la Ferrari, che allora era un'azienda di auto da corsa che vendeva al pubblico solo per finanziare le sue imprese su pista.

Così Ford mandò un inviato a Modena per stringere un accordo con Enzo Ferrari. Gli americani offrivano 10 milioni di dollari, ma mentre le trattative si avvicinavano alla conclusione, la Ferrari rifiutò una clausola del contratto che prevedeva che Ford avrebbe controllato il budget (e quindi le decisioni) per la sua squadra corse.

Al posto della vendita, Ford decise di indirizzare quei soldi e l'ingegneria della sua azienda verso una piccola rivincita. Decise che Ford avrebbe dato vita a una propria squadra corse, con l'obiettivo singolare di battere la Ferrari nella gara più prestigiosa del mondo, la 24 Ore di Le Mans.

Lo scontro di questi ego titanici spinse Ford a progettare la più grande auto da corsa americana: la GT40. La nuova auto da corsa della Ford era veloce, ma non si riusciva a capire come farla durare 24 ore. Il cambio si rompeva, le guarnizioni scoppiavano e anche l'aerodinamica era un groviglio di problemi. Soprattutto i freni erano un problema costante. Così Phil Remington, un ingegnere della squadra Ford, ideò un sistema frenante a cambio rapido che permise ai meccanici di sostituire le nuove pastiglie e i rotori durante il cambio pilota. Ciò significava che i piloti non dovevano preoccuparsi di far durare i freni per tutta la gara. Per garantire che i loro motori potessero sopravvivere alla 24 ore di Le Mans, i tecnici della Ford li facevano funzionare su un dinamometro azionato da un programma che simulava prestazioni e durata. Registravano il numero di giri e i punti in cui veniva azionato il cambio lungo un giro del circuito, e poi facevano "guidare" un motore di prova esattamente nello stesso modo, ma in laboratorio, simulando anche i pit-stop con delle pause periodiche. Gli ingegneri spingevano un motore fino a quando non esplodeva, esaminavano cosa non andava e correggevano per la simulazione successiva. Alla fine, quando gli ingegneri hanno potuto realizzare un V-8 da 427 pollici cubici, dopo due simulazioni di giro del circuito di Le Mans, decisero che il loro progetto era, finalmente, abbastanza solido. E lo fu per davvero nel 1966 quando la Ford andò ad occupare le prime posizioni di Le Mans. E, l'anno successivo, Ford tornò in Francia e vinse di nuovo. Con le ripetute vittorie in tasca e con l'ego di The Deuce più che appagato, dopo la gara del 1967 la Ford ritirò il suo stabilimento di Le Mans, ma vinse ancora nel '68 e nel '69, e sempre con due GT40

La cultura dell'errore in Dallara

Tornando ai tempi attuali, un altro imprenditore che ha compreso l'importanza degli errori è Andrea Ponteremoli, Amministratore Delegato di Dallara Automobili. Per Ponteremoli l'innovazione nasce dall'errore, se non posso sbagliare continuerò a fare sempre quello so fare, senza mai fare qualcosa di nuovo. Le organizzazioni devono abbracciare la cultura dell'errore per poter essere innovative. Ma come è possibile fare errori ripetuti senza far fallire l'azienda? Per Ponteremoli ci sono tre metodi:

- Metodo Organizzativo: comporta la creazione di un reparto R&D autorizzato a sbagliare e a compiere errori per perseguire l'innovazione.

- Metodo Finanziario: come un investimento in diverse star-up innovative che comporta un rischio contenuto.

- Tecnologia: la tecnologia permette di poter simulare l'errore piuttosto che farlo. Permette di sbagliare molto e molto velocemente a costi bassi.

La cultura dell'errore nella moda

Un’interessante applicazione di “cultura dell’errore” la troviamo anche nel settore moda, ed in particolare in Tollegno1900, azienda Biellese di tradizione ed innovazione tessile. La complessità di realizzazione di un filo o di un tessuto sfugge a molti non addetti ai lavori: il tessile non è ancora una “scienza esatta” e in azienda l’artigianalità delle lavorazioni si maschera bene dietro i grandi macchinari. Per migliorare le difettosità in tessitura e diminuire i costi di rammendo, sempre molto pesanti sul conto economico, non bastano i tecnici dei telai. Serve un intero team con competenze sulle lavorazioni a monte (filatura) ed a valle (finissaggio, tintoria,…) per andare alla radice dei problemi.

Sono problemi noti e da oltre un secolo e mai veramente risolti, proprio perché l’ampiezza di casi in cui si manifestano rende difficile costruire una conoscenza solida ed uscire dalla cultura della riparazione. Ecco che abbiamo realizzato un vero museo dei difetti, per catalogarli e conoscerli meglio, partendo dai più gravi. Abbinare il gembutzu (oggetto reale) ai dati che oggi ricaviamo da osservazioni analitiche e da una crescente quantità di parametri di processo, permette di costruire sistematicamente nuova conoscenza. Questo approccio globale al problema ha portato risultati sorprendenti, con riduzioni di oltre il 70% dell’incidenza dei principali difetti analizzati.

Altri contenuti utili: