Lungo la settecentesca Via Vandelli, strada commerciale che il Duca Francesco III D’Este volle realizzare per garantire a Modena l’accesso al mare di Massa e Carrara, attraversando l’Appennino e le Alpi Apuane, si trova, a 850 m di altitudine, Lama Mocogno. In questa cittadina montana di 2800 abitanti, si trova un’azienda famigliare particolarmente vivace, la TMP.

TMP nasce dall’intuizione di Giorgio Benedetti e Soci di poter servire la nascente e prosperosa motor & packaging valley, distante 45 minuti di colline e tornanti, con componentistica di alta precisione realizzata proprio a Lama Mocogno.

È nel 2018 che inizia il viaggio KAIZEN™ di TMP quando l'azienda, che nel frattempo ha raggiunto dimensioni tali da essere considerata per l’alto Appenino Modenese quanto la FIAT è per Melfi, capisce che per crescere in questo contesto occorre fare un salto strategico.

Ricordo bene quella mattina, quando Gianluca Benedetti, figlio di Giorgio e oggi alla guida dell'azienda insieme al fratello Giuliano, davanti ad un piatto di tagliatelle ai funghi porcini, mi racconta il contesto in cui opera l’azienda di famiglia:

- Produzione in piccole serie di componenti complessi per macchine automatiche;

- Molte fasi di lavorazione, di cui diverse in outsourcing;

- 10.000 codici, 14.000 righe d’ordine/anno, tempi di consegna 1-3 wk;

- 3 clienti di prestigio fanno l’80% del fatturato;

- Forte stress sui costi;

- Tempi di piazzamento macchina lunghi e disponibilità di pochi attrezzisti capaci;

- 50 macchine utensili ma carenza di personale specializzato;

Il cambio generazionale era avvenuto poco tempo prima ed i figli Gianluca e Giuliano intuiscono che per crescere occorre allargare la base dei clienti, offrendo loro soprattutto servizio, ovvero velocità di consegna, gestione della fornitura completa e del magazzino. Insomma, come mi dice Gianluca quella mattina, risolvere i problemi dei clienti. Al termine del nostro pranzo era chiara una cosa, per ottenere tutto ciò occorreva effettuare un vero cambio di paradigma su vari fronti:

- Responsabilizzare e coinvolgere tutte le persone per aumentare la loro capacità di presidio delle macchine;

- Ridurre la rigidità del sistema produttivo, semplificando i set up e riducendo le ore di fermo macchina;

- Rivedere il modello di pianificazione, sia della produzione che della logistica dei trasporti;

- Attrarre i talenti con servizi di life balance e valorizzazione del territorio.

Sono quindi partite diverse iniziative strategiche, in stile Strat to Action, ovvero il modello di pianificazione strategica di KAIZEN™.

A. Creazione dei Team Leader

Otto persone sono state individuate per assumere il ruolo di team leader: 4 alle macchine, 1 al montaggio, 1 magazzino, 1 controllo qualità e 1 pianificazione.

Per allenarli al loro ruolo di guida dei rispettivi team naturali, è stato studiato un Programma Daily KAIZEN™ suddiviso in 4 step:

- Organizzazione del lavoro del team e misurazione delle performance quotidiane;

- Cura del posto di lavoro: 5S e manutenzione autonoma;

- Standardizzazione del lavoro, in particolare del set up attraverso la tecnica SMED. Ciò ha permesso di assegnare progressivamente due macchine ad ogni operatore;

- Problem solving sui casi di difetti più complessi.

B. Cantiere pianificazione

Il cantiere, guidato dal nuovo team leader di pianificazione, Fabrizio, ha realizzato importanti trasformazioni:

- Rivisto e velocizzato il processo di gestione dell’ordine cliente per preparare in modo standardizzato tutti i documenti e le attrezzature prima di lanciare la produzione;

- Rivisto il modello produttivo, realizzando supermercati di prodotti finiti e semilavorati a KANBAN, per velocizzare le consegne ai clienti;

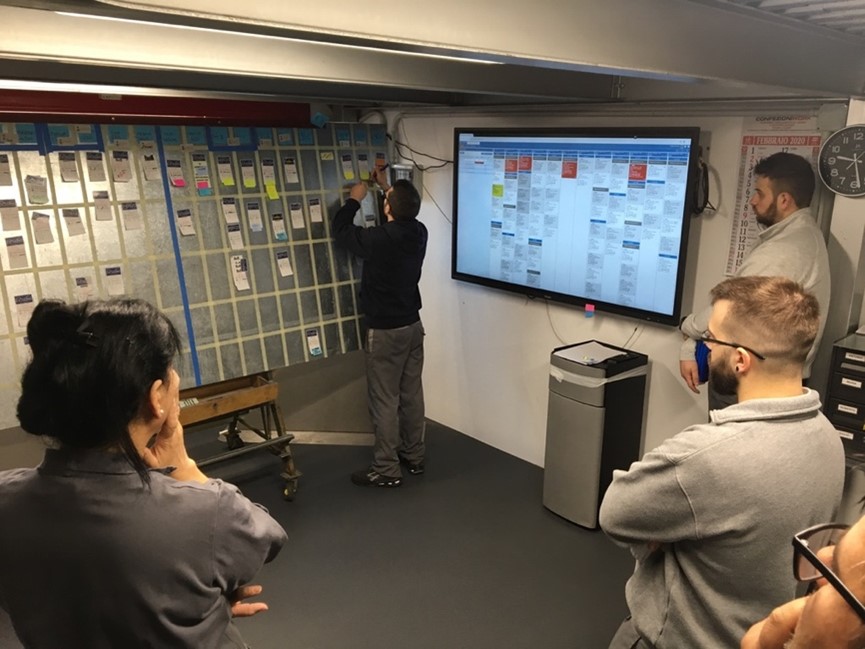

- Introdotto due Syncro meeting quotidiani di pianificazione delle attività: un Syncro produzione tra tutti i team leader e un Syncro trasporti per coordinare insieme a Customer care e Acquisti ritiri e consegne di materiale;

- Introdotto il “giro del latte” per clienti e fornitori su 4 giorni la settimana;

- Digitalizzato tutte le informazioni di avanzamento su device mobili, in dotazione a tutti i team leader e operatori.

C. Nuova palazzina uffici

È con questa iniziativa che i Benedetti hanno stupito tutti, restituendo ai lavoratori e al territorio parte dei risultati ottenuti; per allargare il reparto montaggio realizzando altri due ulteriori piani:

- Il primo dedicato a salette per attività ricreative o educative per il doposcuola dei figli dei dipendenti come corsi di inglese, di disegno, musica ecc che si tengono tutti i giorni;

- L’ultimo invece, con una piscina ed un centro fitness, con vista mozzafiato sulle colline adiacenti.

Il tetto del capannone è stato poi quasi interamente ricoperto da pannelli fotovoltaici, capaci di coprire 400 kW, ovvero i 2/3 del fabbisogno elettrico di TMP.

Risultati:

- Indice di puntualità oltre il 90%;

- Incremento di produttività del 15-20%;

- Riduzione tempi set up del 30%

- Riduzione viaggi urgenti del 50%;

- Fatturato record nel 2021 (+20% con stesso numero di persone e macchine).