Le supply chain giocano un ruolo chiave per poter operare in un mercato globale veloce e complesso; è quindi importante fare attenzione ai problemi, alle opportunità e ai nuovi paradigmi che possono essere applicati per renderle più veloci, efficienti e di successo.

La ragione principale per cui è necessario migliorare le supply chain è per garantire con continuità la soddisfazione del cliente, che è la fonte principale di innovazione e competitività. Le supply chain devono essere focalizzate sul cliente, agili e prive di sprechi, in modo da anticipare tempestivamente l’instabilità del mercato e rispondere all’aumento delle aspettative dei clienti in mercati caratterizzati da un’alta volatilità della domanda.

Le performance industriali su cui impattano le supply chain Lean sono: il miglioramento della puntualità (OTD = On Time Delivery), la riduzione dei tempi di consegna (Lead Time) ed una riduzione dei costi globali di approvvigionamento (TCO=Total Cost of Ownership), tra i quali il circolante immobilizzato nelle scorte ed i costi di gestione del magazzino.

Questi obiettivi possono essere raggiunti sviluppando le 7 competenze chiave che descriveremo in seguito e che devono ovviamente essere sostenute da una visione strategica, da processi di vendita orientati al valore per il cliente, da un processo robusto di Sales And Operations Planning (S&OP), flussi corti e ripetibili, e un’alta efficienza in ogni nodo della supply chain.

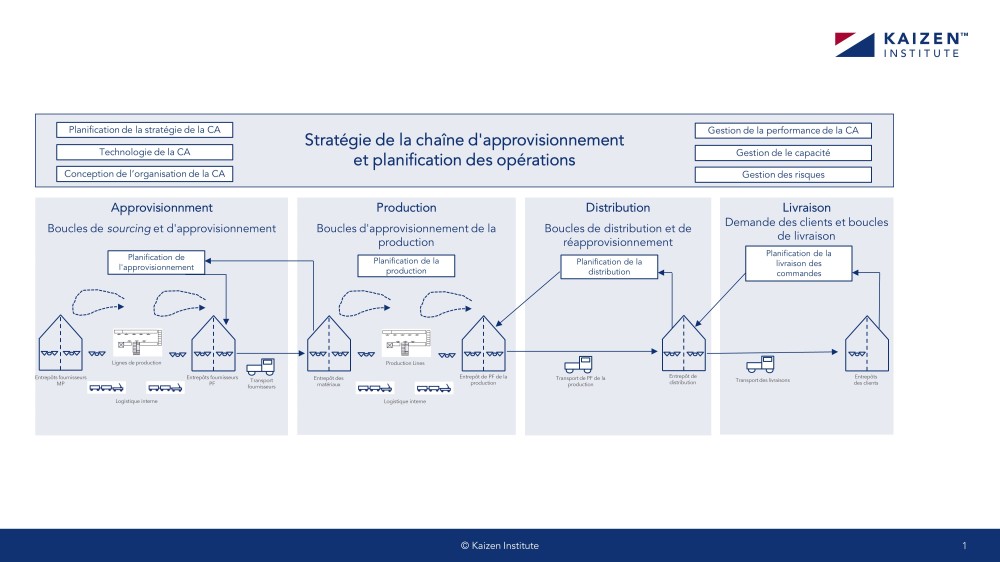

1. Mappatura della supply chain end-to-end

Mappare la supply chain E2E analizzando in profondità le performance di ogni operazione all’interno del suo loop logistico, consente di identifica le operazioni critiche, ovvero quelle che possono interrompere o rendere discontinuo la rimanente parte della supply chain.

I più importanti KPI nella supply chain sono quelli relativi al servizio percepito dal cliente: OTD, OTIF, e Order to Delivery Lead Time. Questi si misurano nell’ultimo loop logistico (a valle), dove le attività sono più vicine al cliente: per esempio la consegna degli ordini ed il trasporto – per questo dovrebbero essere le prime metriche ad essere ottimizzate.

Nei cicli precedenti, quelli che riguardano il rifornimento dalla fabbrica alla distribuzione, i KPI si riferiscono all’efficienza di flusso all’interno dei magazzini ed al Transit Time.

Il secondo ciclo riguarda la fornitura della manifattura; in questo caso le performance da analizzare e monitorare sono le capacità produttive e l’affidabilità degli impianti, per garantire nel tempo i volumi complessivi della domanda.

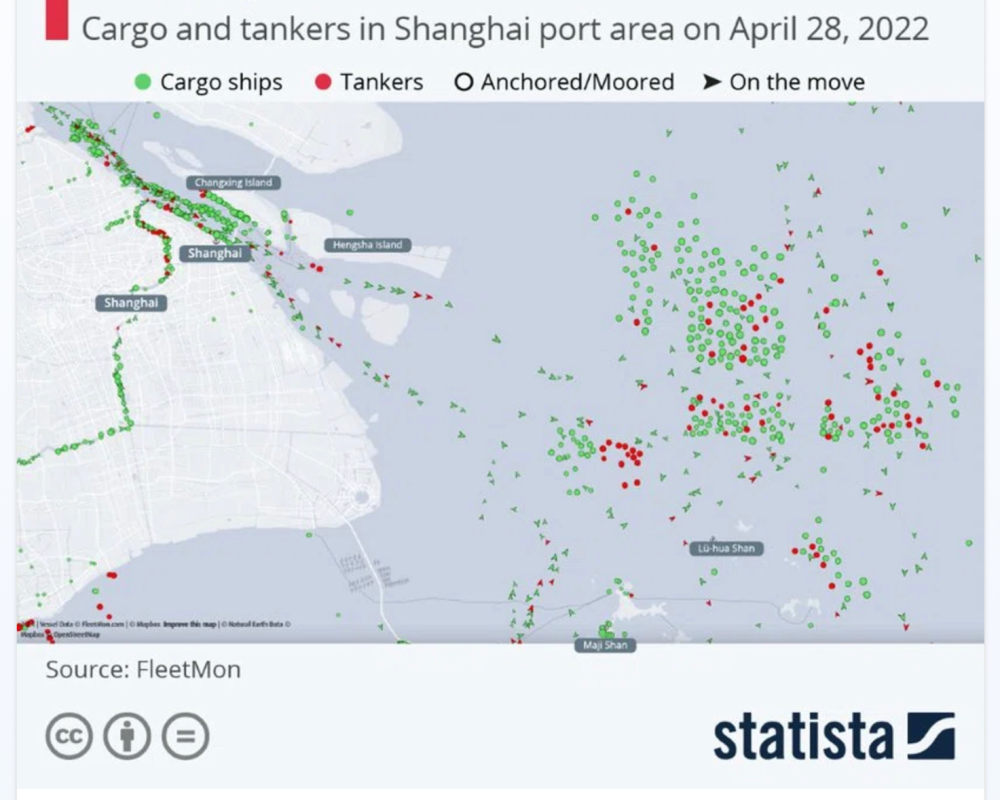

Per ultimo, il ciclo di approvvigionamento che riguarda i magazzini dei fornitori e delle materie prime; queste supply chain a monte devono essere comunque analizzate, sia in termini di continuità che di reattività alla variazione della domanda. Proprio la crisi delle materie prime di questi ultimi mesi ci sta insegnando quanto le strategie su questi materiali possano influenzano il servizio ai clienti finali.

Al di sopra di questi quattro cicli logistici, deve esserci una strategia di supply chain di lungo periodo che ponderi adeguatamente i rischi della mancata continuità e/o reattività di ciascuna fase, su cui fondare una pianificazione delle operations basata su una value stream analysis efficiente, in modo da passare poi alla fase di esecuzione del progetto attraverso l’implementazione delle pratiche Kaizen.

2. Implementare un sistema pull-planning

L’approccio tradizionale alla pianificazione della supply chain deriva dalla Pianificazione Collaborativa, Previsione e Rifornimento (CPFR), che si basa su sistemi informativi centrali come MRP o i DRP. Sappiamo bene però che le previsioni sono stime ed in quanto tali possono essere anche lontane dalla realtà, soprattutto se formulate settimane prima del momento in cui la domanda si concretizzerà. Lanciare ordini di produzione o acquisto basati su tali previsioni spesso determina forti incrementi di stock e paradossalmente forti ritardi di consegna ai clienti. Questo è un approccio PUSH, che spinge i prodotti verso i magazzini, ricercando efficienze di risorsa (lotti grandi) e produzioni anticipate. Toyota ci insegna ed ha dimostrato che per migliorare al contempo il servizio al cliente ed i costi globali (TCO), occorre un nuovo paradigma di pianificazione della supply chain di tipo PULL, ovvero tirato dalla domanda del cliente.

In sede di S&OP utilizzeremo i forecast aggregati per determinare la capacità produttiva necessaria in ogni fase, della supply chain: il numero di camion, magazzini, linee produttive, macchine, ecc. Mentre l’effettiva esecuzione (S&OE) non è basata su forecast, ma sugli ordini reali da rifornire al successivo loop logistico.

Nei centri distributivi, all’interno dei cicli della supply chain, il sistema implica la creazione di un flusso caratterizzato da piccoli lotti e capacità flessibile. Ciò si ottiene attraverso la creazione di un rifornimento ad alta frequenza, ciclo di trasporto, piccoli lotti e grazie alla definizione della strategia di stock attraverso supermarket e cross dock.

I sistemi informativi devono consentire di sincronizzare in forma trasparente l’intera supply chain, utilizzando un solo dato comune di domanda finale, che via via tira tutte le fasi a monte. Sincronizzazione e il Livellamento (lotti piccoli) della Supply Chain sono i cardini del sistema PULL. Ciò aumenterà l’efficienza e aumenterà l’OTIF e l’efficienza di risorse, riducendo i ritardi delle consegne e aumentato il capitale circolante.

3. Creare il flusso di informazioni e materiali

La terza competenza chiave riguarda la creazione di un flusso fisico in produzione, magazzino e nel trasporto. In questo contesto bisogna tener conto di un nuovo paradigma chiave: deve prima esser migliorata l’efficienza di flusso per poter poi vedere un miglioramento nell’efficienza di risorse.

Quando si crea efficienza di flusso il primo passo è eliminare i muda relativi ai materiali: produzione anticipata, stock/attesa di materiali (o informazioni) e trasporto di materiali (o informazioni), materiali difettosi. Solo dopo il focus può spostarsi sui muda rimanenti che riguardano l’efficienza di risorse – persone in attesa, movimento, sovraelaborazione, errori e difetti. La strategia di creazione del flusso ridisegnerà tutta la supply chain per creare un nuovo livello di performance.

4. Aumentare l’efficienza di risorse

Una volta creato il flusso, l’attenzione può spostarsi sull’amento dell’efficienza delle risorse. L’obiettivo è ottimizzare l’OEE nella produzione, l’efficienza nei magazzini e le rotte di trasporto, così come innovare attraverso le tecnologie digitali e l’automazione. Per farlo, occorre ridurre le perdite negli impianti (guasti, difetti, attrezzamenti e microfermate); poi le perdite di manodopera – organizzazione del posto di lavoro e del team; infine le perdite nei materiali e nell’energia.

Le attività chiave per migliorare l’OEE sono i cantieri Kobetsu KAIZEN™, la Manutenzione Autonoma, la Manutenzione Pianificata, fino all’Early Equipment Planning. Per migliorare le perdite legate alla manodopera è necessario ripensare i layout e riorganizzare le postazioni di lavoro (5S). Infine per mantenere la tensione al miglioramento continuo di OEE e motivazione del team, andremo ad avviare un programma Daily KAIZEN™. Per le perdite di energia e materiale, il Kobetsu KAIZEN™ in cornice “green” potrà portare a risultati significativi.

Mentre vengono implementare queste iniziative di miglioramento, deve essere sostenuto il sistema di flusso pull precedentemente progettato per evitare l’automazione degli sprechi. Quando si investe in soluzioni automatizzate di miglioramento è importante capire quali attività nella supply chain sono da considerare sprechi e quali di valore, eliminare gli sprechi e focalizzarsi sulla parte a valore.

5. Rinforzare la cultura Kaizen

Oltre ai punti presentati in precedenza, anche il rafforzamento della cultura KAIZEN™ è cruciale per il miglioramento della supply chain. I passi più importanti per creare una cultura del miglioramento continuo sono l’implementazione del Daily KAIZEN™ all’interno dei team, la capacità di condurre eventi KAIZEN™ focalizzati, la creazione di un processo di deployment della strategia, e la formazione attraverso la KAIZEN™ Lean Academy.

Il sistema Daily KAIZEN™ sarà progressivamente adottato da tutti i team a qualsiasi livello dell’organizzazione e deve coinvolgere tutte le persone in attività quotidiane di miglioramento del lavoro, e dell’ambiente. Questo sistema comprende un controllo frequente dei KPI principali per supportare le azioni con dati reali, indentificare risultati e perdite, e agire tempestivamente con le contromisure quando si verificano problemi o interruzioni.

6. Gestire il cambiamento, l’instabilità e il rischio

Il Top Management deve essere ingaggiato in una trasformazione della supply chain end-to-end, partecipare ai workshop di mappatura strategica, saper utilizzare la leadership, partecipare ai programmi di formazione per il top management, implementare il daily KAIZEN™ nei loro stessi team e imparare i processi di deployment della strategia. In questo modo, miglioreranno la loro capacità di risposta ai processi instabili, ai rischi per poter raggiungere una posizione competitiva sul mercato.

Per reagire velocemente all’instabilità, deve essere applicato un sistema di escalation delle informazioni basato sul concetto di Help Chain. Le informazioni critiche, attraverso meeting frequenti di allineamento, scalano l’organizzazione fino ad arrivare al livello che, in base alla gravità, deciderà le dovute contromisure.

7. Pilotare, valutare, confrontare e scalare

L’ultima competenza chiave per lo sviluppo di una supply chain Lean efficiente riguarda il bisogno di implementare dei buoni modelli pilota di valutazione, l'esecuzione di benchmarking interni ed esterni e una rapida implementazione dei progressi su larga scala.

Gli obiettivi strategici dei workshop pilota di Value Stream Analysis end-to-end sono definire una visione e dei business case, definire una roadmap di progresso costante con cicli di sprint da 3 a 6 mesi, creare una Mission Control Room per la gestione visual dei progetti e mostrare risultati di business a due cifre.

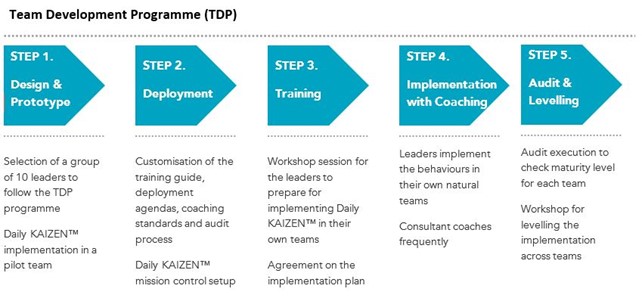

Dopo uno sprint di successo – il progetto pilota – per facilitare l’implementazione del nuovo processo migliorato e mantenerlo nel tempo, in particolare in contesti di grande organizzazione, avvieremo Programma, il Team Development Programme, basato su 5 semplici step: