Contesto

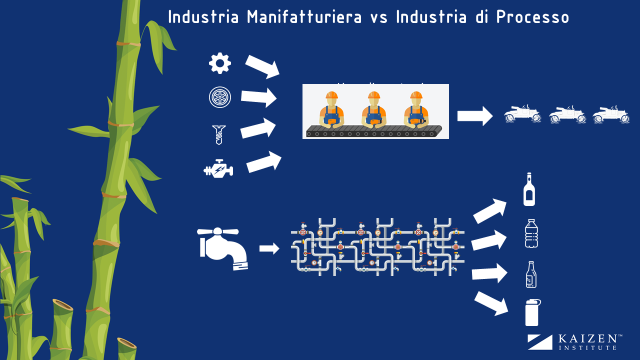

Il miglioramento continuo del flusso produttivo è una tematica diffusa, specialmente quando applicato al settore manifatturiero. Tuttavia, è più raro incontrare nella letteratura casi riguardanti industrie di processo, nelle quali è richiesto l’utilizzo di strumenti, metodologie e indicatori KAIZEN™ specifici per un contesto caratterizzato da priorità e caratteristiche differenti. Qui troviamo infatti grandi impianti, produzioni continue e set up impattanti, nelle quali l’assemblaggio, tipico della produzione discreta, è sostituito da complessi processi di trasformazione della materia.

Come è possibile, quindi, massimizzare produttività e flessibilità in aziende di questo tipo?

Industria manifatturiera vs industria di processo

Industria manifatturiera e di processo differiscono tra loro sotto molti aspetti. L’industria di processo, in particolare, si distingue per la cosiddetta struttura a “V”, in cui, a partire da poche materie prime, vengono elaborati una grande varietà di prodotti finiti.

Il processo nel suo complesso è dominato da impianti di notevoli dimensioni, che non solo rappresentano forti investimenti di capitale per l’azienda, ma mettono di fronte a sfide molto complesse per raggiungere l’efficienza di flusso. Ogni fermata o cambio di prodotto, infatti, può avere alti impatti in termini di complessità e tempo, inficiando quindi la produttività. Volgendo invece uno sguardo ai muda, come ad esempio il WIP, questi risultano molto più difficili da individuare, in quanto distribuiti in aree spesso molto lontane tra loro oppure sono parte integrante del processo.

Priorità per il Management

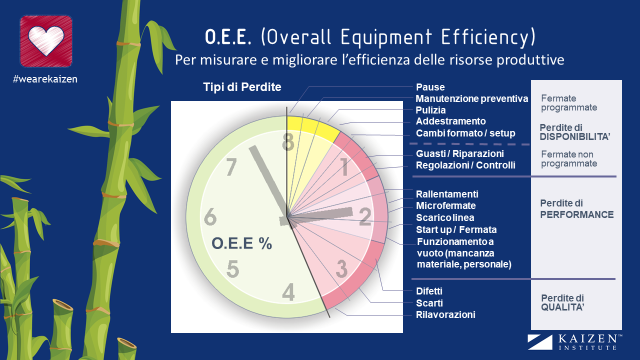

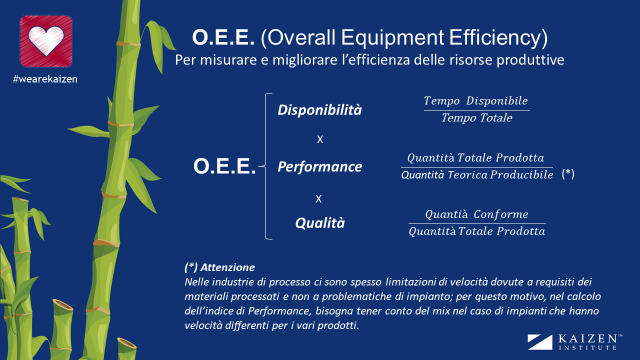

Vista la complessità del contesto, sarà fondamentale per il management definire con chiarezza le priorità di miglioramento e i parametri con cui misurarli. Il primo aspetto su cui concentrarsi è sicuramente il Miglioramento dell’efficienza globale degli impianti, che può essere valutato mediante vari indicatori, tra i quali l’OEE è sicuramente uno dei più utilizzati.

Non meno importante è la flessibilità produttiva, garantita dalla riduzione di tempi e costi del cambio di produzione, secondo la metodologia SMED.

Ulteriori fondamentali aspetti di miglioramento riguardano l’affidabilità degli impianti, la gestione della variabilità della domanda, dovuta ad esempio alla stagionalità, la riduzione dello stock, l’incidenza della manodopera, data dal rapporto tra le ore uomo totali (dirette e indirette) e la quantità prodotta nel corso di una giornata, la competenza specializzata e polivalente del personale a presidio delle linee ed infine Io sviluppo della gestione remota di impianti e processi, con strumenti derivanti dall’attualissima Industria 4.0.

L'OEE

Come anticipato, l’OEE (Overall Equipment Effectiveness) è uno dei più importanti indicatori per la misura dell’efficienza globale produttiva di macchine e impianti ed è utilissimo anche per effettuare confronti di benchmark.

La popolarità di questo indicatore è sicuramente legata alla sua relativa semplicità, che lo rende misurabile anche dalle persone che presidiano la linea, se opportunamente spiegato. Infatti l’OEE è semplicemente il prodotto di 3 indici:

- Disponibilità – Si riferisce alla quantità di tempo in cui la macchina non produce, per motivazioni programmate o meno;

- Performance – Si riferisce all’efficienza produttiva quando la macchina produce, inficiata da rallentamenti, microfermate o funzionamenti a vuoto. La performance teorica deve comunque tenere conto dei vincoli imposti dalla macchina in relazione al prodotto lavorato;

- Qualità – Si riferisce al prodotto finito del processo, su cui influiscono negativamente eventuali difetti, scarti o rilavorazioni.

Lo SMED

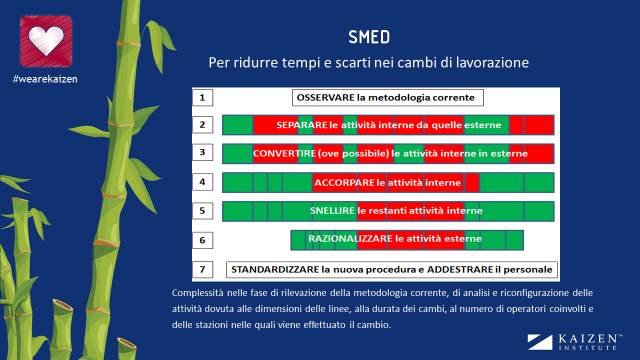

Il miglioramento della flessibilità non può prescindere da un’attività SMED (Single Minute Exchange of Die). La metodologia SMED rispecchia in pieno i principi Kaizen, in quanto si basa sull’attenta osservazione del gemba, concentrandosi in particolare sull’opportunità di minimizzare i fermo impianto, durante i cambi di produzione.

L’osservazione del processo risulta ancor più efficace se accompagnata dalla sua ripresa video. Quest’ultima ha il duplice vantaggio di documentare i muda e di coinvolgere le persone operative che, avendo la possibilità di osservarsi, saranno maggiormente coinvolte nella creazione di nuovi standard. Il risultato di un’attività SMED sarà la ridistribuzione e riduzione delle attività necessarie ad effettuare il cambio formato.

Un ulteriore passo dello SMED consiste nell’analizzare le possibili combinazioni di cambio produttivo, mediante la matrice di cambio formato. Questa, come visibile in figura, rappresenta in forma schematica le ore di setup necessarie per passare da un formato produttivo (prime due colonne) ad un altro (prime due righe). La matrice consente quindi di individuare aree prioritarie per interventi SMED, in cui i tempi di setup sono sempre elevati, e sequenze ottimali di cambio per la pianificazione efficiente della produzione.

Il TPM

Il TPM (Total Productive Maintenance) è un modello volto a migliorare l’affidabilità degli impianti, mediante la riduzione dei tempi di riparazione delle macchine e l’estensione della durata degli impianti industriali, in modo da ottimizzare l’alto investimento di capitale che questi rappresentano. In particolare, è possibile individuare tre principali approcci nei confronti della manutenzione dei macchinari:

- Correttivo: intervento mirato per riparare un guasto già avvenuto. Risulta molto dispendioso in quanto comporta una fermata non pianificata della produzione e non sempre è immediatamente risolvibile

- Preventivo: intervento di manutenzione programmato, mirato a prevenire il guasto dei componenti. Si tratta di un approccio di tipo “push”, in quanto la manutenzione è garantita da una sostituzione anticipata sistematica, in grado comunque di minimizzare gli interventi non pianificati.

- Predittivo: intervento di manutenzione guidato dal costante monitoraggio dei macchinari, mediante tecnologie moderne, come analisi vibrazionali e termografia, che sfruttano modelli matematici avanzati e intelligenza artificiale. Questo approccio può essere definito “pull” perché l’intervento, seppur programmato, non è sistematico, ma attivato dal superamento di specifici parametri che evidenziano l’avvicinarsi del guasto dei componenti.

Effettivamente negli ultimi anni, grazie anche all’importante sviluppo delle tecnologie disponibili, la manutenzione predittiva è in forte ascesa nelle industrie di processo, tanto che quasi il 50% delle aziende ha delle iniziative in atto, più o meno estese. Tuttavia, la manutenzione predittiva ben si adatta a contesti produttivi avanzati, ma non può essere la soluzione immediata in ogni caso. Il TPM, dunque, configura modalità di miglioramento della manutenzione in linea con il contesto produttivo in cui ci si trova. Il modello TPM raccomanda quindi di cominciare dal miglioramento delle performance di affidabilità degli impianti nelle condizioni esistenti, investendo in sistemi avanzati di manutenzione predittiva quando il contesto produttivo sarà in grado di garantirne la sostenibilità e di sfruttarne al meglio i vantaggi.

Il FSL - Flow, Synchronization e Leveling

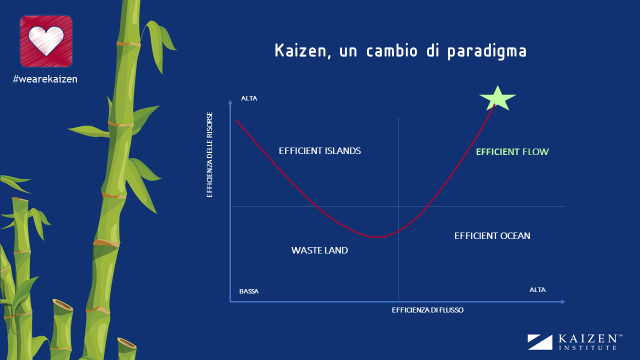

Riferendosi al miglioramento dei flussi produttivi, è essenziale evidenziare il cambio di paradigma proposto da KAIZEN™ nel passaggio da efficienza delle risorse a efficienza di flusso.

Ciò è facile da notare nell’industria di processo, dove è comune saturare il più possibile macchine e impianti, in modo da trarne la massima efficienza. Questa scelta porta buoni risultati di fronte ad una domanda molto stabile, ma risulta difficilmente applicabile per garantire una variabilità elevata, fatta da un ampio mix di prodotti. La proposta KAIZEN™ è quindi quella di focalizzare gli sforzi sul miglioramento dell’efficienza di flusso, per poi concentrarsi sull’efficienza delle risorse in secondo momento.

Flusso, sincronizzazione e livellamento sono quindi i pilastri che vengono in soccorso per la gestione e ottimizzazione del processo e della variabilità, in modo da raggiungere l’efficienza di flusso. Per quanto riguarda il flusso, lo strumento principe di analisi è la Value Stream Map, fondamentale per individuare i passaggi di valore ed eliminare i MUDA. Chiaramente anche in questo caso l’industria di processo ha dei parametri peculiari di riferimento, meno comuni nell’industria manifatturiera:

- Tasso di utilizzazione - utile per capire quanto si è prossimi a colli di bottiglia o vincoli di capacità

- Resa - definisce la percentuale di materiale entrato che esce dalla fase produttiva con caratteristiche accettabili per le fasi successive

- Dimensione del batch - necessario dal momento che la produzione si sviluppa in lotti, date le tempistiche e i costi di cambio formato

- Non qualità di cambio formato, descritta mediante due parametri

- Tempo di Change-Over - Spesso questi tempi possono avere scale di grandezza simili.

- Perdite di Change-Over - dato dalla perdita di materiale durante i cambi, che, in alcuni casi, può rappresentare un costo importante.

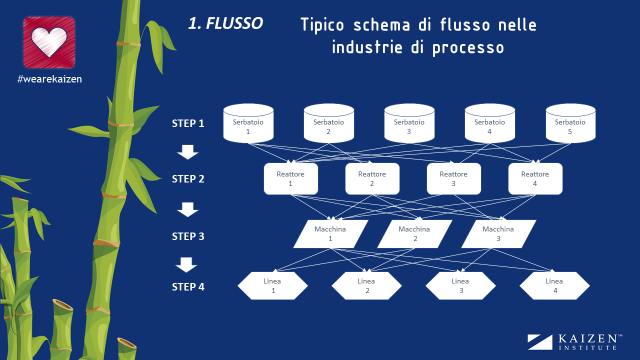

È interessante evidenziare che, a causa dei vincoli di posizionamento degli impianti, generalmente non è possibile individuare dei canali di flusso lineari. In questo senso, un ulteriore fattore di complessità è dato dalla possibilità di utilizzare macchine alternative a quelle preposte per alcune produzioni. Questa scelta sembrerebbe permettere un aumento della flessibilità produttiva, ma in realtà influisce negativamente non solo sull’individuazione dei canali di flusso, ma anche sull’efficienza produttiva e sulla qualità, dal momento che le macchine “sostitutive” non sono la scelta ottimale di produzione, ma semplicemente un ripiego.

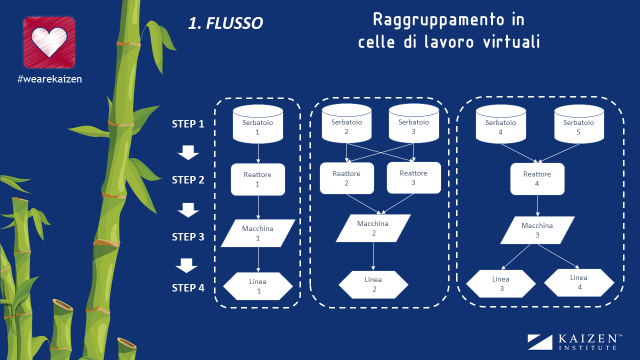

La soluzione davanti a un problema complesso come questo è semplificare, individuando, mediante l’analisi della matrice prodotto-processo e la scomposizione in famiglie di prodotti, delle celle di lavoro virtuali, che mettono in evidenza i singoli canali di flusso ideali, nonostante ciò non sia visibile fisicamente. Questo raggruppamento visivo dei flussi ne permette anche una miglior gestione in logica FSL, ad esempio orientando gli investimenti futuri su macchinari utilizzati in flussi che presentano i maggiori volumi.

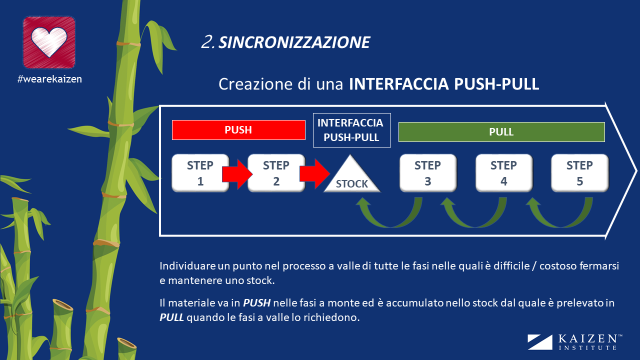

La sincronizzazione non è facile da ottenere in un contesto in cui, come accennato più volte in precedenza, non è possibile ottenere un flusso “tirato” completamente dalla domanda del cliente.

I vincoli posti dalle macchine e dal Change-Over costringono a spezzare il flusso, individuando un punto definito di “interfaccia push-pull”, dove lo stoccaggio della produzione push a monte consente il disaccoppiamento delle due modalità produttive. In questo modo, tutta la produzione a valle del punto di disaccoppiamento può essere gestita in logica pull, assecondando al meglio la variabilità della domanda.

Lo studio della variabilità della domanda che attraversa un impianto avviene mediante la matrice volumi-regolarità, la quale permette di definire al meglio le classi di servizio secondo cui realizzare i vari prodotti. Una classe di servizio identifica la modalità produttiva per un determinato prodotto. Essa dipende da diversi fattori esterni, quali volumi e variabilità della domanda, ed interni, come il Lead Time produttivo. Sulla base di questi parametri l’azienda stabilisce, ad esempio, se produrre un articolo in modalità Made to Stock, piuttosto che Assembly to order.

A questo punto, interviene il livellamento, che consente di programmare al meglio la produzione, secondo la domanda effettiva. Nelle industrie di processo, la leveling box (Heijunka) viene sostituita dalla product wheel, uno strumento che rappresenta nella sequenza ottimale la quantità da produrre di ogni singolo prodotto, sotto forma di spicchio, e il tempo di cambio formato, sotto forma di spessore del raggio della ruota.

Passi per l’implementazione KAIZEN™

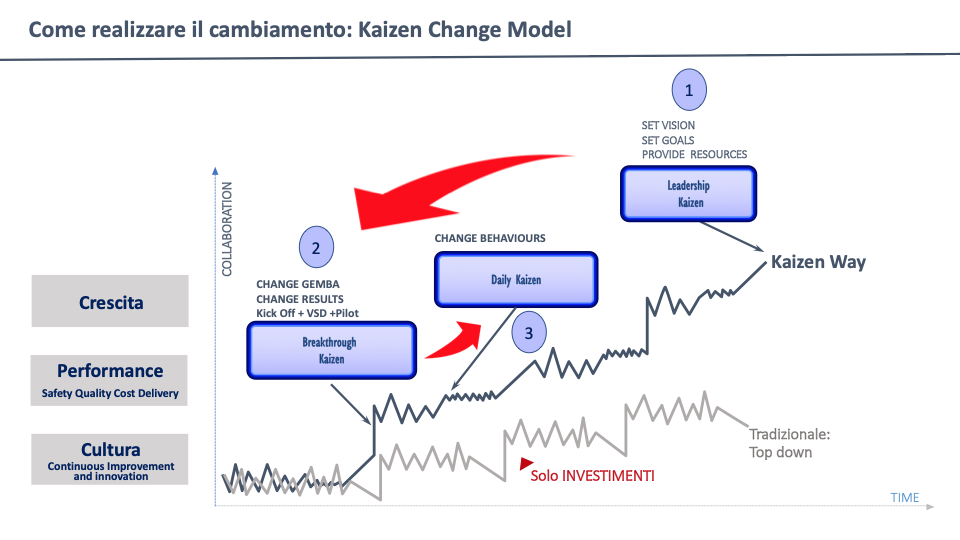

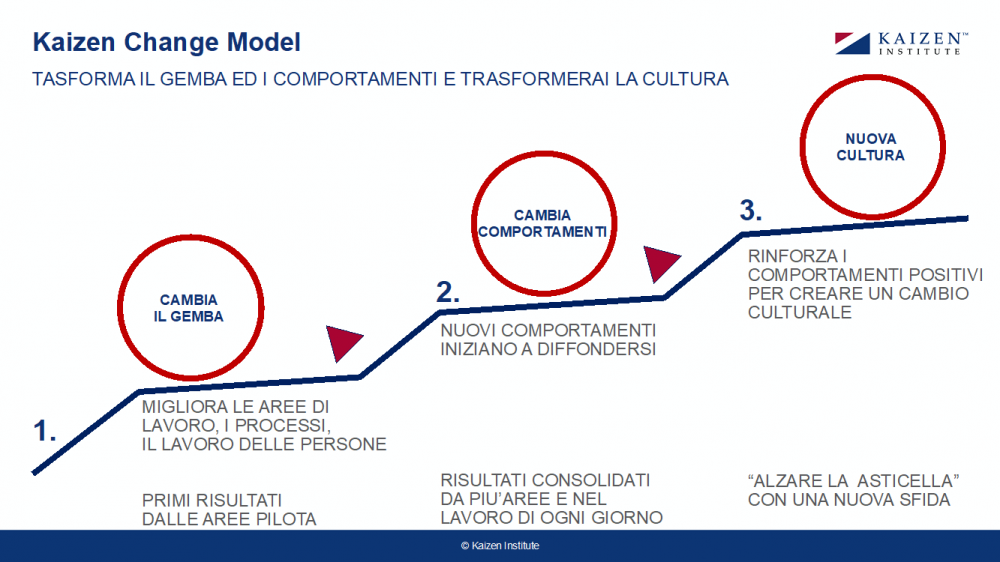

Gli strumenti e le metodologie descritte finora sono gli ingredienti principali per l’implementazione di KAIZEN™ all’interno dell’industria di processo. Il percorso di applicazione seguirà poi il modello di miglioramento Kaizen, a partire dalla Leadership, con la definizione di un obiettivo importante per l’organizzazione e di un modello industriale Kaizen, in cui è ben chiara la classe di servizio che si vuole garantire al cliente. A questo punto è possibile intervenire, mediante cantieri KAIZEN™, sui processi, non stravolgendo ciò che è già presente, ma valorizzando e facendo evolvere sostenibilmente gli investimenti e le scelte fatti passato.

Il Daily KAIZEN™ garantisce poi il miglioramento quotidiano delle performance, attraverso il coinvolgimento sistematico delle persone lungo tutto il processo e su tutti i turni. È bene evidenziare come anche il Daily KAIZEN™ applicato nell’industria di processo abbia delle proprie tipicità, ben evidenziate nel nostro articolo “Il Daily KAIZEN™ nelle aziende di processo” (Link daily KAIZEN™ industria di processo), tra le quali:

- La divisione del lavoro su diversi turni

- La distribuzione degli operatori su un area molto grande

- La distanza dagli impianti degli enti di supporto (manutenzione, tecnici, qualità)

Per approfondire: