La manutenzione è uno dei servizi più importanti nelle realtà industriali, con un impatto diretto su tutte le fasi del processo produttivo. Le industrie tendono a investire in attrezzature e macchinari di alta qualità con un ciclo di vita lungo che devono essere gestiti e preservati in modo efficace. Un’adeguata manutenzione garantisce la continuità del processo produttivo, consentendo il raggiungimento di ottimi risultati operativi, come la riduzione dei costi e l’aumento della produttività.

Considerando che i costi relativi a guasti (riparazione, ricambi e mancata produzione) rappresentano in media dal 15 al 40% dei costi operativi e che i fermi programmati comportano una perdita di capacità produttiva delle apparecchiature del 5-10%, la sfida KAIZEN™ è di ripensare il modello organizzativo relativo alla manutenzione, con il chiaro obiettivo di migliorare l’efficienza globale dell’impianto (OEE=Overall Equipment Effectiveness).

Il Total Productive Maintenance (TPM) è una delle tecniche produttive giapponesi, maturate nel ventennio '60-'80 presso la Toyota Motor Corporation che ha avuto successo in diversi settori, dimostrandosi un approccio in grado di affrontare tutte le variabili che influiscono sulle prestazioni delle apparecchiature. Il TPM è un approccio di miglioramento continuo basato sulla capacità delle persone (operatori e manutentori) di imparare da ogni evento di guasto o semplice anomalia, e definire come prevenirlo in futuro; produzione e manutenzione definiscono un mix di interventi di manutenzione programmati e autonomi con l'obiettivo mantenere efficiente, sicuro e pulito l’equipaggiamento in ogni sua parte.

Nell'industria automobilistica, ogni fermata dell’impianto costa circa 1,3 milioni di dollari l'ora, rappresentati dalla perdita di tempo di produzione e, di conseguenza, dal calo delle vendite. Nonostante l'impatto significativo dei tempi di fermo, il 70% delle aziende non ha ancora una chiara visibilità su quando fermare le proprie apparecchiature e intervenire per evitare soste non pianificate. Solo il 26% ha adottato una strategia di manutenzione predittiva, basata su dati e algoritmi che consentono di individuare con maggiore precisione i momenti ottimali per la manutenzione delle apparecchiature.

I team di manutenzione efficienti sono preparati a risolvere le sfide che si presentano, ma devono anche avere la capacità di anticipare le sfide future, trovando il giusto equilibrio tra lavorare per risolvere i malfunzionamenti - manutenzione correttiva - e prevenirli - manutenzione preventiva. Una strategia efficiente per ottimizzare le prestazioni dei team di manutenzione consiste nell'evolvere il modello TPM per ridurre la necessità di eseguire la manutenzione reattiva dando priorità alla manutenzione predittiva.

Quali sono le tre principali strategie di manutenzione (reattiva-preventiva-predittiva)

La manutenzione reattiva è stato l'approccio più comune per un lungo periodo di tempo in diversi settori. In generale, si tratta di risolvere i problemi dopo che si sono verificati dei guasti. Seguendo questo approccio, i team di manutenzione agiscono solo quando vengono chiamati e lo stock di pezzi di ricambio è ridotto, e viene rifornito solo con acquisti ad hoc. Quando l'organizzazione opta per una strategia di manutenzione reattiva, guasti imprevisti forzano i tempi di fermo delle apparecchiature, riducendo la disponibilità delle macchine. I tempi di fermo non pianificati possono comportare dipendenti inattivi, interruzioni della linea di produzione, scadenze mancate o consegne in ritardo, la necessità di incorrere in straordinari e un consumo eccessivo di energia. Il verificarsi di un guasto in un singolo componente può anche compromettere lo stato di numerosi altri componenti all'interno della macchina, aumentando il tempo necessario per la loro riparazione, causando costi di fermo macchina per l'organizzazione e le sue ripercussioni.

Mentre la manutenzione reattiva è un approccio per risolvere i guasti e ripristinare le condizioni per il corretto funzionamento, la manutenzione preventiva cerca di prevenire il verificarsi di guasti, utilizzando una periodicità per verificare la necessità di manutenzione o per eseguire efficacemente le attività di manutenzione sulle apparecchiature. La manutenzione preventiva è, nella sua definizione, l'insieme delle attività svolte regolarmente (secondo una pianificazione) per mantenere le condizioni e lo stato operativo delle apparecchiature.

La manutenzione predittiva (detta anche Condition Based Maintenance) ha l'obiettivo principale di formulare una previsione basata su dati e algoritmi per indicare la necessità di un intervento al verificarsi di una certa condizione. L'implementazione di questo approccio consiste nel monitorare costantemente le condizioni dell'apparecchiatura durante tutto il suo normale processo operativo, con l'obiettivo di prevedere e rilevare potenziali problemi e correggerli in modo tempestivo, prima che si traducano in guasti. Cerca di rispondere a due problemi principali associati ai modelli di manutenzione organizzativa:

- I costi elevati associati a un'eccessiva manutenzione periodica – spesso non sono necessari.

- I costi elevati associati a un'interruzione non pianificata, che è spesso evitabile.

La manutenzione predittiva differisce dalla manutenzione preventiva perché si basa sulle condizioni effettive delle apparecchiature, piuttosto che sulle statistiche sulla vita media o prevista. Questa metodologia cerca di rilevare i modelli di guasto e le anomalie, di apprendere da tali modelli e quindi di prevedere guasti futuri dei componenti della macchina in modo che possano essere sostituiti prima che si guastino. La componente "predittiva" di questo tipo di manutenzione nasce dall'obiettivo di prevedere l'andamento futuro delle condizioni dell'apparecchiatura e utilizza i principi del controllo statistico del processo per determinare in quale momento le future attività di manutenzione saranno appropriate.

In questa strategia, le riparazioni si verificano ogni volta che l'analisi delle condizioni dell'apparecchiatura lo rende prevedibile. I team di manutenzione lavorano su chiamata e dispongono di routine ben strutturate per la lubrificazione, la sostituzione delle parti usurate, l'ispezione/misurazione e l'analisi statistica delle prestazioni. La gestione delle scorte di ricambi si basa sull'anticipazione basata sulla condizione e/o sulla previsione di un possibile guasto.

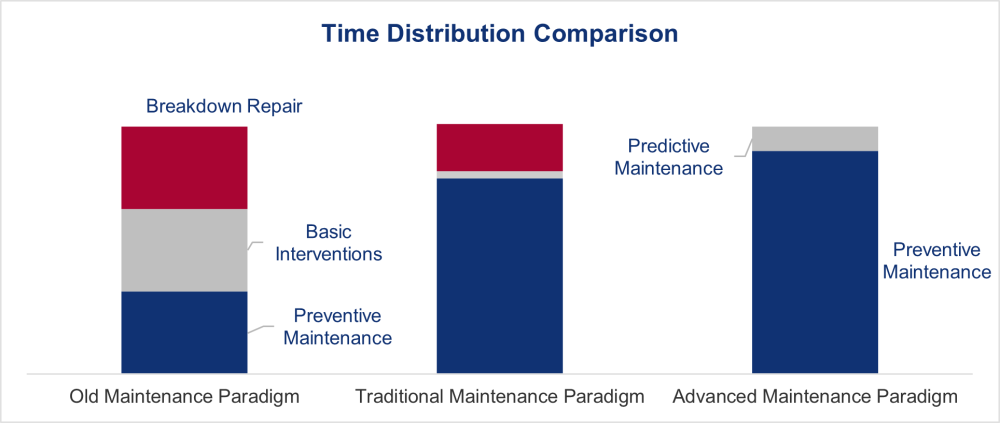

L'immagine seguente mostra la distribuzione del tempo con confronti tra diversi approcci di manutenzione.

L'obiettivo e il potenziale impatto della manutenzione predittiva

La manutenzione predittiva dovrebbe essere implementata in apparecchiature che hanno una funzione operativa critica, modalità di guasto che non possono essere evitate con una manutenzione regolare e hanno una probabilità di guasto che aumenta con il tempo o l'uso. Le apparecchiature che presentano guasti casuali non correlati alla manutenzione e che non svolgono una funzione critica devono essere ignorate in questo ambito.

L'approccio KAIZEN™ all'implementazione della manutenzione predittiva comprende quattro fasi:

- Selezione dei componenti e dei parametri di controllo: è fondamentale partire da asset critici per la continuità del business. In questa fase, c'è anche la definizione dei criteri, progettati per dare priorità alle apparecchiature, in base a sicurezza e ambiente, qualità, disponibilità e velocità di processo. In questa particolare fase vengono studiati e definiti anche i parametri di controllo.

- Definizione dei metodi diagnostici e dei valori di riferimento: la valutazione delle condizioni delle apparecchiature può essere effettuata eseguendo un monitoraggio periodico (offline) o continuo (online) delle condizioni delle apparecchiature. L'obiettivo in questa fase è specificare come eseguire prove e ispezioni strumentali e non distruttive e anche definire i valori di riferimento. La maggior parte delle ispezioni predittive viene eseguita mentre le apparecchiature sono in servizio, riducendo così al minimo l'interruzione delle normali operazioni del sistema.

- Definizione di tecnologie idonee: l'analisi predittiva utilizza vari algoritmi statistici e di machine learning per fornire raccomandazioni e risposte a domande relative a ciò che potrebbe accadere in futuro. Poiché si tratta di un metodo probabilistico, l'accuratezza del risultato dipende dalla qualità dei dati. Le tecnologie di base per le rilevazioni in continuo sono basate su sensori applicati sugli organi critici, in grado di rilevare vibrazioni e temperature; però anche più semplici rilevazioni manuali periodiche possono essere disposte, quali l'analisi a infrarossi, l'analisi dell'olio, analisi termografiche ecc..

- Intervento predittivo: questo passaggio comprende la progettazione del piano con tutte le informazioni, come ad esempio quali componenti sono indicati per questo approccio, quali sono i parametri di controllo per ciascuna apparecchiatura, quali sono i valori di riferimento, quali sono le tecnologie da applicare e anche quali sono i punti di ispezione?

Il principale vantaggio dell'utilizzo di questa strategia è il miglioramento del funzionamento delle apparecchiature considerate critiche, che si tradurrà in una minore necessità di manutenzione correttiva e in un risparmio in termini di tempo e denaro dovuto all’eliminazione dei lavori non pianificati. Il continuo stato di organizzazione e controllo, che è alla base della manutenzione preventiva (periodica o predittiva), massimizza la disponibilità e l'affidabilità delle apparecchiature e dei processi al minor costo, consentendo un buon processo decisionale per la gestione degli asset a lungo termine.

Passaggio dalla manutenzione reattiva a quella predittiva

Oggi la manutenzione può contare su strumenti di grande precisione e affidabilità a costi molto accessibili, per passare in breve tempo ad un approccio preventivo e predittivo. Questo nuovo paradigma può portare l'organizzazione da una strategia di riparazione e gestione dei guasti a una strategia integrata di manutenzione e gestione della produzione, focalizzata sulla prevenzione delle anomalie delle apparecchiature. L'obiettivo finale della manutenzione predittiva è eseguire la manutenzione in un momento programmato in cui l'attività di manutenzione è più conveniente e prima che l'apparecchiatura perda prestazioni entro una determinata soglia, riducendo i costi di manutenzione, aumentando la disponibilità dell'apparecchiatura, la durata e la sicurezza dell'apparecchiatura.

L’impatto della manutenzione predittiva sull'efficacia complessiva delle apparecchiature

Implementando la manutenzione predittiva, i team saranno in grado di ottenere informazioni dettagliate sulla necessità di manutenzione prima che si verifichi un periodo di inattività significativo, mantenendo le apparecchiature in funzione. Ciò fa sì che le aziende mantengano non solo tempi di produzione elevati ma anche livelli di prestazioni superiori. Tale adozione intende portare ad un aumento della disponibilità di risorse, considerata una variabile chiave per il successo dell'organizzazione, e per il calcolo dell'OEE.

Le principali sfide affrontate durante l'implementazione della manutenzione predittiva

Le tipiche sfide di manutenzione riguardano, ad esempio, la mancanza di risorse, finanziamenti o formazione. Tuttavia, recentemente (e seguendo la stessa logica di altre aree di business), la manutenzione ha dovuto affrontare un cambio di paradigma poiché la digitalizzazione e l'innovazione apportano nuove variabili all'equazione.

A causa della necessità di rimanere competitive, le organizzazioni non possono trascurare questo aspetto e il paradigma deve evolversi. Sempre più aziende si stanno concentrando sulla previsione di possibili difetti futuri e incanalando meno sforzi nella risoluzione delle sfide nel momento in cui si presentano. Per sviluppare strategie di manutenzione predittiva, anche l'Industria 4.0 e l'applicazione di strumenti digitali possono essere fattori di differenziazione.

Ci sono soluzioni come:

- L'analisi dei dati e tutto ciò che può portare alla manutenzione predittiva e alla manutenzione condizionata;

- I digital twin e la simulazione migliorano l'affidabilità della macchina sin dalla fase di progettazione;

- La realtà aumentata aumenta la collaborazione di competenze remote globali negli interventi di manutenzione

- Manutenzione 4.0: sistemi cyber-fisici

- Disponibilità dei dati macchina in tempo reale (parametri di processo e macchina)

La trasformazione digitale e l'innovazione possono svolgere un ruolo chiave nelle attività di manutenzione e mostrare particolare rilevanza nell'attuazione della strategia di manutenzione predittiva. Solo le organizzazioni in grado di abbracciare queste metodologie e di sfruttarle potranno realizzare il tanto desiderato passaggio dall'attuale paradigma del "risolvere" alla visione del "prevenire".

Casi di riferimento

Metalwork: Programma TPM su 60 macchine utensili - In 2 anni: -50% di guasti, + 10 pti di OEE, -30% di costi per ricambi