Le aziende manifatturiere si ritrovano ad operare in un contesto sfidante caratterizzato dalla pressione dei cambi nelle abitudini di consumo che stanno incidendo sui loro margini di profitto– viene infatti richiesta maggior trasparenza nella produzione e nella supply chain.

Per questo le organizzazioni devono adattarsi a questi cambiamenti adottando un mindset customer-centric e allo stesso tempo cogliere il potenziale degli strumenti digitali e reinventare le supply chain.

Poichè l’inflazione influisce sui prezzi dell’energia e delle materie prime, e l’incertezza geopolitica e la pandemia hanno sconvolto le supply chain, temi come la digitalizzazione e la sostenibilità sono diventati critici. Le organizzazioni devono operare guardando all’innovazione e cercando modi per ridurre i costi e migliorare i margini.

Per affrontare queste sfide, le aziende manifatturiere hanno bisogno di trovare il giusto bilancio tra produttività e flusso nelle loro operations, di creare un flusso one-piece flow e allo stesso tempo massimizzare l’efficienza delle macchine e la produttività delle risorse.

Inoltre, bisognerebbe invertire un paradigma molto importante: bisogna passare da una produzione in lotti di tipo “push” ad una produzione pull e one-piece flow. Per ridurre l’impatto dell’inflazione sui prezzi di materiali ed energia, le aziende produttive devono sviluppare delle operations che siano sostenibili ed efficienti dal punto di vista energetico e allo stesso tempo implementare un piano di miglioramento della resa dei materiali.

Di seguito descriviamo una serie di iniziative d’impatto per affrontare queste sfide e migliorare le operations.

Migliorare l’efficienza operativa

L’efficienza è il cuore della maggior parte delle aziende manifatturiere ad alta intensità di capitale perché contribuisce sia a creare il flusso in produzione, che nel dare impulso alla produttività. Alcuni punti da migliorare potrebbero essere:

- Problemi legati alla disponibilità dei macchinari a causa di guasti, micro-fermate, pulizia o cambio formato;

- Problemi ricorrenti nella qualità di etichettatura, packaging o conformità alle specifiche del prodotto.

- Attività di manutenzione giornaliera concentrate solamente sui team di manutenzione specializzati.

Per risolvere i difetti nelle attrezzature, le organizzazioni dovrebbero implementare il Kobetsu KAIZEN™, ridurre il tempo di cambio formato e ottimizzare il sequenziamento dei set up utilizzando lo SMED.

In termini di manutenzione, per migliorare le attività di manutenzione pianificata, dovrebbero capire i motivi degli arresti critici, gestire i pezzi di ricambio in tempo reale, implementare una manutenzione predittiva e standardizzare le attività di manutenzione. Dovrebbe essere utilizzata la manutenzione autonoma in modo che ogni operatore sia focalizzato sugli standard per la pulizia, sulla manutenzione base e sul rilevamento del deviazioni operative.

Implementare un piano di miglioramento della resa dei materiali

Come noto, le aziende manifatturiere stanno affrontando un aumento dei costi, in particolare quelli delle materie prime, molto spesso senza ottimizzare al meglio il loro utilizzo. Le perdite più importanti nella resa dei materiali sono spesso nascoste all’interno del processo, come l’alta variabilità dei materiali o dei componenti, così come l’assenza di riutilizzo dei materiali nel processo produttivo.

Le iniziative per migliorare la resa dei materiali possono avere un alto impatto sui margini, riducendo i costi dei materiali fino all’11%. Queste possono essere:

- Migliorare il processo di controllo utilizzando il Lean Six Sigma per ridurre la variabilità di consumo e standardizzare le attività di produzione.

- Eliminare le inefficienze delle macchine e/o sostituire i macchinari datati;

- Implementare una riprogettazione di prodotto per rimuovere i materiali a non valore aggiunto o migliorare tecnicamente il processo e ridurre il consumo di alcuni materiali.

- Reintrodurre i sottoprodotti nel processo di produzione o utilizzarli per generare elettricità.

Adottare un modello di miglioramento del flusso

Nelle operations delle aziende manifatturiere, circa il 70% del tempo di produzione non è a valore-aggiunto. Ciò avviene a causa di una produzione a lotti con Lead Time lunghi, linee di produzione non bilanciate, layout e magazzini disfunzionali e non ergonomici o team leader impegnati a spegnere incendi e focalizzati su attività operative anziché migliorare le performance dei loro team.

Per massimizzare le attività a valore aggiunto e migliorare i livelli di produttività e di servizio, dovrebbe essere adottato un modello di miglioramento del flusso basato su:

- L’implementazione di un flusso one-piece flow dalle materie prime al prodotto finito implementando il line design e lo standard work;

- Raggiungimento di una customizzazione scalata attraverso la flessibilità richiesta per produrre in piccoli lotti;

- Implementazione di un flusso di informazioni che segue il prodotto ad ogni stage;

- Sincronizzazione dei loop logistici tra produzione e logistica.

- Miglioramento del design dei magazzini per aumentare la produttività del picking.

- Sviluppo del piano di formazione per assicurare il rispetto degli standard e la trasmissione delle best practice.

Passare da una produzione push ad una produzione pull

L’alta stagionalità della disponibilità delle materie prime e l’aumento del numero di referenze per i prodotti finiti creano sfide difficili per la pianificazione della supply chain. Tipicamente lo stock degli “slow mover” (ovvero materiale a bassa rotazione) è alto, così come i prodotti finiti con molte variazioni nel packaging o nell’etichettatura per mercati diversi.

Inoltre, gli ordini d’acquisto sono basati su previsioni di vendita non accurate e la produzione è focalizzata sul massimo utilizzo ed efficienza delle attrezzature invece che sui livelli di servizio al cliente.

Bisogna cambiare questi paradigmi per diminuire i livelli di stock e aumentare i livelli di servizio. Ciò può esser fatto attraverso la ridefinizione della politica di gestione dello stock per raggiungere il giusto bilancio tra livello di copertura e rottura di stock. Inoltre, è cruciale collegare la produzione alla logistica implementando un algoritmo di pianificazione basato su dati storici, Lead Time di approvvigionamento, strategia di stock per ogni referenza e dati di consumo.

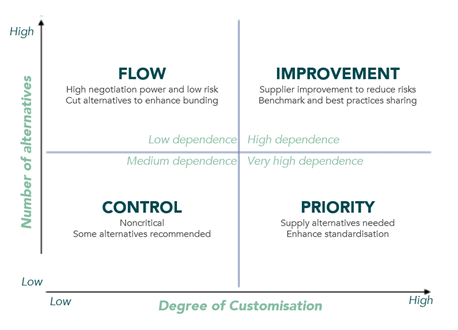

Infine, bisognerebbe ridurre la dipendenza dai fornitori per diminuire la variabilità di approvvigionamento.

Sviluppare Operation sostenibilità

Oggi, la sostenibilità è la priorità principale per i clienti, e solo il 20% delle aziende produttive sono vicine al raggiungimento dei loro obiettivi di sostenibilità, consumando alte quantità di acqua ed energia in tutte le fasi dei loro processi. La sostenibilità è anche parte delle aspettative dei clienti, della trasparenza e dell’approvvigionamento etico dei materiali.

Per essere in grado di rispondere ai bisogni dei consumatori e ridurre il consumo di energia e acqua, le organizzazioni dovrebbero far leva sull’analisi dei dati e sugli insight degli esperti per sviluppare una roadmap realmente carbon free.

Dovrebbero anche focalizzarsi sulla misurazione in tempo reale del consumo di energia, facendo un’analisi costi/benefici per identificare l’attrezzatura critica sulla quale poter migliorare la prestazione energetica, e sforzarsi per creare una circolarità nel consumo di energia e acqua.

Riorganizzare i team per rinforzare la cultura KAIZEN™

Tipicamente, i team di produzione sono organizzati in silos che comportano bassi livelli di flessibilità e polivalenza all’interno dei team. Inoltre, quando si implementano nuovi processi, i metodi non sono standardizzati e i team non hanno una formazione adeguata e né un supporto sufficiente da parte dei superiori per adottarli.

Dunque, per supportare una trasformazione organizzativa profonda, è fondamentale stabilire una forte cultura del miglioramento all’interno dell’organizzazione – non solo per aumentare la polivalenza e la flessibilità dei team, ma per sostenere il miglioramento nel tempo.

L’adozione di questa cultura implica che le linee di produzione siano organizzate in value stream per migliorare la flessibilità ed aumentare la produttività delle risorse, e che vengano sviluppati nuovi standard o processi usando un piano di formazione strutturato per sviluppare i membri del team. Un programma di sviluppo delle persone dovrebbe prima essere applicato formando i team leader e poi assegnando loro la responsabilità di formare gli altri membri del team.

Hai ancora domande sulla trasformazione delle operations in produzione?

Cos’è lo SMED?

SMED (Single-Minute Exchange of Die) è uno strumento Lean utilizzato per ridurre il tempo di cambio stampo o di setup in un processo in modo che possa esser eseguito in meno di 10 minuti. Consiste nel classificare gli elementi come interni o esterni al tempo operativo di una macchina, e poi convertire quelli interni in modo che possano essere completati esternamente, mentre la macchina continua a funzionare. Oltre al tempo ciclo di processo, può essere utile per ridurre i costi ed aumentare la flessibilità.

Cos’è One Piece Flow?

Lo One Piece Flow è un approccio alla Lean manufacturing che si riferisce al modo in cui i prodotti passano dal primo step del processo fino a quello successivo, muovendosi efficientemente con tempi di attesa brevi o assenti, basati su flussi di lavoro che si focalizzano sulle esigenze del prodotto piuttosto che su quelle delle macchine o dell’organizzazione.

Cos’è la manutenzione predittiva?

La manutenzione predittiva è una tecnica che usa gli strumenti di analisi dei dati per identificare anomalie nelle macchine e nei processi operativi per aiutare nel prevedere la necessità futura di riparare o sostituire gli asset prima che si verifichino guasti.